Sistema di neutralizzazione detersivi e riciclo acque di scarico per pulizia wc.

Sistema di neutralizzazione detersivi e riciclo acque di scarico per pulizia wc.

Brevetto Europeo EP 1 860 072 A2 pubblicato il 28.11. 2007

RIASSUNTO

Lo scrivente titolare del deposito di brevetto n. CE2006A000014 del 22/05/2006 denominato “impianto di recupero acqua per pulizia wc” di cui ha rivendicato la priorità, in questo brevetto Europeo, che nessun Paese europeo e mondiale ha realizzato, dimostrando che i governi mondiali non conoscono e non vogliono applicare all’ambiente l’organizzazione scientifica del lavoro, ha innovato completamente la prima intuizione aggiungendo ai trattamenti fisici dell’acqua previsti, un condizionamento chimico con calce che abbatte il fosforo che sta creando molti danni all’ambiente e molte innovazioni che rendono possibile il procedimento rivolto a tale obiettivo. Il riciclo è stato esteso anche a quei locali pubblici tipo stazioni di servizio autostradali, ferroviarie, cinema, etc., dove l’acqua dei lavandini utilizzata da milioni di persone al giorno, viene scaricata in fogna o inviata a costosi trattamenti di depurazione; invece, potrebbe essere ancora riutilizzata localmente per alimentare gli sciacquoni dei wc, presenti nello stesso locale. l’accumulo in maxi cassette da incasso, la mimetizzazione impiantistica di tutti i componenti rendono l’impianto invisibile, oltre che utile. Allo stato attuale, non esistono impianti di riciclo e trattamento delle acque concepiti in modo cosi economico, miniaturizzati e mimetizzati.

DESCRIZIONE

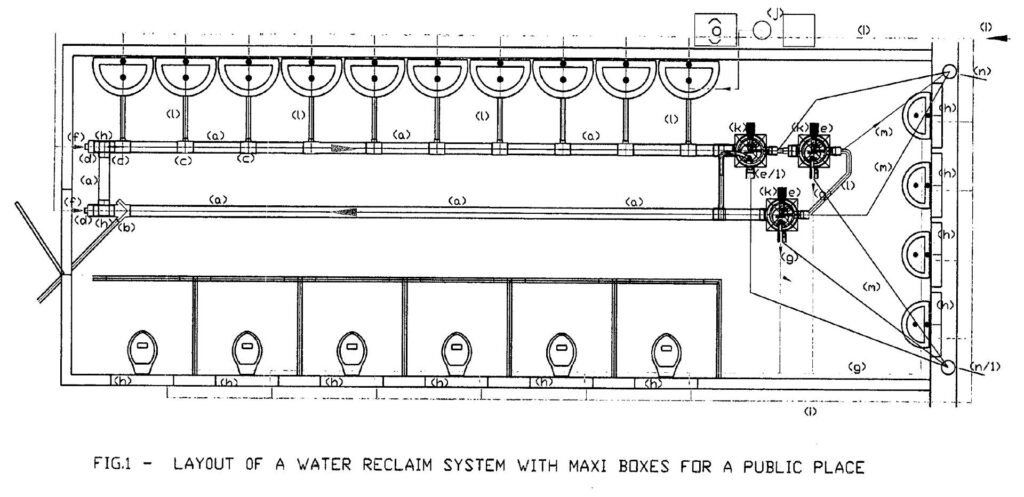

Lo scrivente, titolare del deposito di brevetto n. CE2006A000014 del 22/05/2006 denominato “impianto di recupero acqua per pulizia wc” dedicato al recupero di acque sanitarie domestiche, con portate limitate a circa 15 l/min, da cui rivendica la priorità parziale, ha ritenuto opportuno studiare ulteriori innovazioni applicabili quotidianamente dalla gente comune che consentano il riciclo delle acque e il miglioramento dell’ambiente. Gli elaborati, illustrati nei disegni di lay-out (FIG.1) e lo schema elettro-idraulico (FIG. 2) si riferiscono a un locale pubblico, dove è previsto il recupero, il ricircolo delle acque utilizzate per l’igiene personale e il riutilizzo delle stesse per la pulizia di wc e orinatoi; presenta molte innovazioni tecniche maturate dopo la prima intuizione, che possono trovare impiego anche negli impianti domestici e in altri settori. Nell’impianto domestico la percentuale di acqua di consumo recuperabile per l’uso del wc rappresenta circa il 25% del nostro consumo pro capite, interamente ricavabile dall’acqua usata per l’igiene personale, stimata al 35%, meno inquinata di quella proveniente dalla cucina. Nei locali pubblici la percentuale del recupero arriva quasi al 100% dimezzando il consumo totale. Importanti novità sono:

la precipitazione chimica del fosforo presente nei detersivi inserita nella fase di ricircolo, che può essere estesa anche all’acqua di scarico non interessata al ricircolo. È stata inserita questa innovazione perché il fosforo che è uno dei componenti principali dei detergenti sintetici si sta diffondendo nell’ambiente in modo esponenziale, contribuendo all’eutrofizzazione dei laghi e delle acque naturali. Le acque reflue urbane possono contenere fino a 20 mg/l di fosforo di cui circa il 75% è di natura inorganica; il trattamento secondario (Imhoff) rimuove al massimo 2 mg/l, quindi la quasi totalità viene scaricata nell’effluente finale. Se si considera che non tutti gli effluenti vengono depurati e non tutti i depuratori sono efficienti si può comprendere la ragione della diffusione del fosforo. Le difficoltà degli impianti di trattamento biologico ad opera dei microrganismi sono dovute alla lentezza del processo e i tempi si allungano all’aumentare del quantitativo da trattare, Il processo di rimozione chimica è costoso e complesso. IL trattamento con la calce, che ha un costo accessibile, comporta un innalzamento del PH del liquame per il tempo di contatto necessario, non compatibile con gli altri inquinanti presenti nel liquame. Altri procedimenti innovativi sono in corso di sperimentazione, ma il sottoscritto ritiene che se i detersivi si neutralizzano immediatamente, subito dopo l’utilizzo, prima che vengano miscelati con altre sostanze inquinanti, l’operazione diventa molto più semplice e si può usare la soluzione più economica: cioè la calce. Un piccolo quantitativo di calce, dosato nel collettore di raccolta fig. 4, ideato per il ricircolo, fino al raggiungimento della soglia di reazione con i fosfati fa precipitare questi ultimi in un minerale (idrossilapatite) che viene estratto (assieme al carbonato di calcio e ad altri fanghi secondari prodotti sempre a causa dell’aggiunta di calce) dall’eiettore idraulico concepito sempre in questo progetto.

I fanghi con PH pari a circa 11 vengono scaricati nella colonna fecale contribuendo ad accelerare il processo depurativo degli escrementi, alla disinfezione della fossa biologica, alla correzione dell’acidificazione dei fanghi. Con il sistema proposto non sarà più necessaria l’aggiunta di calce nella fossa biologica dopo ogni espurgo.

L’ideazione del pozzetto autopulente che rimuove i fanghi prodotti rende esente il pozzetto da pulizie ordinarie; altre importanti novità sono:

-le maxi cassette di sciacquo con scarico parzializzato che consentono l’accumulo di acqua necessaria al ricircolo;

-l’accumulo di acqua nel pavimento necessario al ricircolo o semplicemente al contatto con il coagulante può essere ampliato a piacere, allungando il percorso del collettore o creando linee parallele, non è stagnante e non crea cattivi odori trovandosi in un ambiente fortemente basico;

-il mini preparatore della soluzione coagulante con tutti i dispositivi i dispositivi di comando in bassa tensione, e gli accorgimenti antinfortunistici necessari per poterlo inserire anche in un ambiente domestico;

la non necessità di spazio, per la realizzazione dell’impianto, essendo in gran parte contenuto e mimetizzato nelle pareti e nel pavimento;

Allo stato attuale della tecnica, non esistono impianti così semplici, finalizzati all’obiettivo del riciclo parziale delle acque o al solo trattamento specifico dei detersivi prima dello scarico.

Facendo riferimento alle figure sopra menzionate, il funzionamento è il seguente: le acque di scarico dei lavandini vengono convogliate in un collettore interrato (a) nel pavimento e da questo a uno più pozzetti (e) di dimensione standard, contenenti le apparecchiature necessarie al ricircolo, da questi sollevate alle maxi cassette, dove saranno accumulate e riutilizzate di nuovo, prima di essere scaricate definitivamente in fogna attraverso i w.c. e gli orinatoi.

Nel pozzetto fig.5 un cilindro para schiuma (b), trattiene le sostanze galleggianti e costringe l’acqua a passare attraverso una rete filtrante (c), richiamata da una elettropompa di sollevamento (e); le particelle pesanti, convogliate dallo scivolo (f) sedimentano nell’intercapedine esistente tra la parete interna del pozzetto e quella esterna del cilindro, da dove vengono aspirate periodicamente da un eiettore idraulico (k), alimentato con acqua di rete (i) e inviati in fogna.

L’acqua di rete, con tubo separato (h), alimenta anche n. 2 anelli tubolari a sezione rettangolare, incorporati nella struttura del cilindro para schiuma (b), dotati di fori orientati verso la rete filtrante (d), per la pulizia periodica e temporizzata del filtro.

L’azione di pulizia del filtro e del pozzetto sarà effettuata in tempi diversi e con due elettrovalvole separate, con intervento temporizzato, per poter sfruttare maggiormente la pressione di rete, necessaria al funzionamento dei dispositivi:

la pulizia del filtro, che può essere programmata a piacere, richiede pochi secondi (20- 30sec), viene effettuata con getti di acqua di rete incrociati, disposti inferiormente e superiormente e con angolazione di 30° rispetto alla superficie filtrante. L’acqua di pulizia produce nel pozzetto anche un ulteriore effetto secondario, ma non per questo meno importante: in poche secondi saranno effettuati 4- 5 ricambi di acqua (in volume) del pozzetto che saranno convogliati in fogna attraverso il troppopieno, rimuovendo ulteriori sostanze sedimentate, tutte le galleggianti e pulendo le pareti del pozzetto e del cilindro para schiuma.

Lo sportellino anti ritorno ( v) posto sullo scarico verso la fogna (l) ha la funzione di evitare il passaggio di cattivi odori, il telaio dello sportellino incassato nel foro di scarico, stabilisce la soglia di sfioro dello stesso e sostiene con un foro calibrato l’eiettore (k); la posizione di montaggio dello sportellino, non a filo con la parete del pozzetto ma spostata all’interno del foro di scarico, consente lo smontaggio dell’eiettore e del cilindro para schiuma; lo stesso portellino è smontabile.

La pulizia del pozzetto con eiettore idraulico (anch’essa programmabile), produce anche essa un benefico effetto secondario: immettendo nel tubo di scarico verso la fogna, acqua in pressione che ne previene le ostruzioni. Entrambe le pulizie è bene che siano programmate nelle ore notturne per beneficiare di una maggiore pressione di rete.

La tripla azione di pulizia (filtro, pozzetto, tubo di scarico) rende il sistema completamente esente da pulizia manuale, pertanto il pozzetto sarà aperto solo in caso di manutenzione straordinaria che potrà essere causata solo dalla avaria della elettropompa di sollevamento (e) che potrà essere rilevata da una spia sul quadro di comando.

Un ulteriore dispositivo di pulizia manuale del collettore di raccolta è stato previsto all’estremità dello stesso: costituito da un attacco diretto al collettore di distribuzione idrica con una valvola di intercettazione, collegato con raccordi di riduzione in p.v.c. al particolare 4 (d).

È consigliabile per ogni impianto prevedere minimo due pozzetti di sollevamento per prevenire afflussi di acqua improvvisi, come di solito avvengono in tali tipi di locali, e per avere una riserva in caso di guasto di una pompa. Il collegamento dei pozzetti può essere fatto in serie o in parallelo per mezzo delle predisposizioni previste nella progettazione del pozzetto e degli accessori di collegamento (FIG.4). Ogni pozzetto consente di ricircolare circa 100 litri al minuto. Nella fig 1 è previsto anche un terzo pozzetto (e/1) che ha la funzione di ricircolo del liquame per favorire la diffusione uniforme del coagulante immesso dall’impianto di dosaggio (J). Tale pozzetto è attrezzato come gli altri con la sola differenza dell’utilizzo della pompa.

L’alimentazione della singola maxi cassetta (FIG. 2-3-13-15) avverrà dal basso e sarà effettuata su entrambi i lati in modo da assicurare un flusso ascendente in tutto il serbatoio che eviterà il deposito di sedimenti sul fondo; allo stesso scopo il fondo avrà una forma a tramoggia agevolando il flusso verso lo scarico e la pulizia dello stesso, per effetto della velocità dell’acqua che si origina nella sezione interessata al momento dell’apertura del foro di uscita.

Le nuove “maxi cassette” consentono di accumulare circa 57 litri di acqua ed effettuare 6-8 scarichi consecutivi, equivalenti alle comuni cassette, senza l’utilizzo dell’acqua di rete. Solo con l’esaurimento della scorta di acqua di recupero si avrà l’alimentazione con acqua di rete: ciò avverrà automaticamente, senza complessi dispositivi, per mezzo di una valvola di riempimento a galleggiante, con dispositivo di chiusura a membrana, montata in posizione bassa nel serbatoio e pertanto, tenuta costantemente chiusa dal livello dell’acqua di recupero.

Come è noto, il foro di scarico della maxi cassetta si comporta come una bocca di efflusso sotto battente e la portata dipende dal livello presente nel serbatoio che oscillerà da un minimo di circa circa 20 cm a un massimo di 130 cm.

Essendo la maxi cassetta a pelo libero, la portata di uscita dal serbatoio dipende dalla sola altezza geodetica per cui avremo rispettivamente nella sezione di uscita della cassetta una velocità teorica rispettivamente di 1,98 m/sec e 5,05 m/sec dovuta alla nota formula ricavata dal teorema di Bernoulli ( V = √ 2xgxh ); (trascurando l’ulteriore dislivello fino all’uscita e le perdite di carico localizzate che attenuerebbero la differenza di portata finale, essendo proporzionali al quadrato della velocità) per equilibrare le condizioni di partenza tra il minimo e massimo livello ed erogare approssimativamente lo stesso quantitativo di acqua per ogni azionamento, il tempo di apertura dello scarico con il minimo livello dovrà essere 2,55 volte superiore a quello con il massimo livello (5,05 / 1.98 = 2,55). I livelli intermedi saranno contenuti in tale rapporto massimo secondo una curva che sarà determinata sperimentalmente.

L’ adeguamento del tempo di apertura dell’orifizio di uscita al livello di acqua presente nelle maxicassette, sarà possibile con le seguenti apparecchiature: un apposito circuito elettrico -elettronico, un controllo continuo del livello, un mini attuatore elettrico, montato in alto all’esterno della maxi cassetta, e un dispositivo di chiusura del foro di scarico azionato dall’attuatore (fig.14).

Senza soffermarsi sull’impianto elettrico che sarà realizzato caso per caso in funzione delle esigenze dell’impianto, si può asserire che l’impianto (grande o piccolo) funzionerà come se avesse un solo serbatoio di accumulo ( per il principio dei vasi comunicanti i livelli nelle maxi cassette si uniformano), mentre per quanto riguarda i pozzetti di sollevamento: i livellostati di marcia e arresto della elettropompa saranno posizionati ad altezze leggermente diverse in modo che parte prima una elettropompa e successivamente la seconda, se il livello continua a salire parte la terza e cosi via, in funzione della grandezza dell’impianto. Basterà quindi un unico trasmettitore di livello in una maxi cassetta qualsiasi a determinare il diverso tempo di permanenza in apertura degli scarichi (dovuti agli attuatori elettrici azionati singolarmente mediante pulsanti in bassa tensione o fotocellule).

Tutto l’automatismo si baserà sul segnale in millesimi di Ampere ( 4-20 m a), proporzionale alla spinta idrostatica, trasmesso da una sondina piezoresistiva alimentata in c.c. a 24 V c.c., immersa nella maxi cassetta pilota. Il segnale proveniente dall’intero campo di misura (0 – 130 cm) sarà trasmesso dal misuratore di livello a un modulo elettronico alimentato a 24v c.c. che consentirà di ricavare n. 6 soglie di di funzionamento a cui corrisponderanno n. 12 uscite configurabili di cui. N. 6 saranno utilizzate dai temporizzatori asserviti ai relè di comando degli attuatori delle maxi cassette addette ai w.c. e n.6 da quelli addetti agli orinatoi che richiedono tempi più lunghi.

La precisione del sistema è assicurata dai seguenti parametri: 0.2% del valore trasmesso dal misuratore di livello; 0,05% del modulo elettronico.

Si descrivono di seguito i disegni di interesse generale e successivamente quelli relativi ai singoli componenti:

FIG. 1 riporta un lay – out tipico di un impianto di ricircolo acqua di scarico di un locale pubblico, dove si possono notare i componenti principali e la possibilità di collegamento tra gli stessi:

(a) elemento tubolare del collettore di raccolta (fig.4/a); (b) elemento di collegamento scarico a 45° (fig.4/b); (c) elemento di collegamento a 90° (fig.4/c); (d) elemento di estremità (fig.4/d); (e) e (e/1) rispettivamente, pozzetto di sollevamento e ricircolo (Fig.5); (f) collegamento idraulico alla rete idrica per la pulizia del collettore portante all’estremità, avvitato nel particolare 4/d un ugello di spruzzatura a cono; ( g) mandata acqua di ricircolo; (h) maxicassetta di sciacquo; (i) rete di distribuzione acqua di acquedotto; (J) impianto di dosaggio chimico (fig.8); (k ) piastrella estraibile (fig.9 – 10); (l) tubo pvc φ 40; (m) tubo di scarico in fogna φ 63; (n) colonna di raccolta scarichi per fognatura; (o) caldaia di produzione acqua calda.

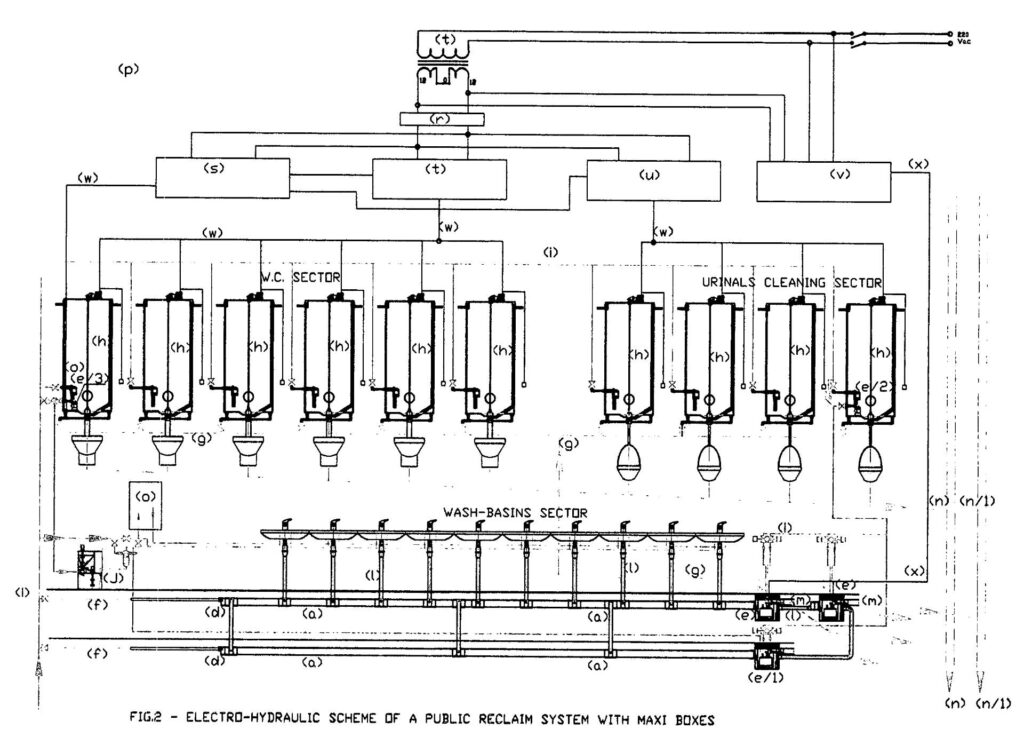

FIG. 2 riporta lo schema elettro-idraulico relativo all’impianto di fig.1, si possono notare i collegamenti tra le varie sezioni di impianto descritti nella premessa e non visibili nel lay-out. I riferimenti riportati in figura sono gli stessi di fig 1 integrati con quelli che non e stato possibile riportare in lay-out : (o) trasmettitore di livello a sonda piezoresistiva, alimentazione 24 V. c.c., segnale in uscita 4- 20 mA; (p) quadro elettrico di comando e controllo; (q) trasformatore di tensione 220/ 24 V. c.a.; (r) raddrizzatore di corrente 24Vc.c.

(s) circuito di regolazione soglie di livello; (u) circuito di regolazione portata di scarico per linea “orinatoi”; (v) circuito di alimentazione elettropompe di sollevamento; (w) linee di collegamento elettrico in bassa tensione; (x) linee di collegamento elettrico 220 V. c.a.;

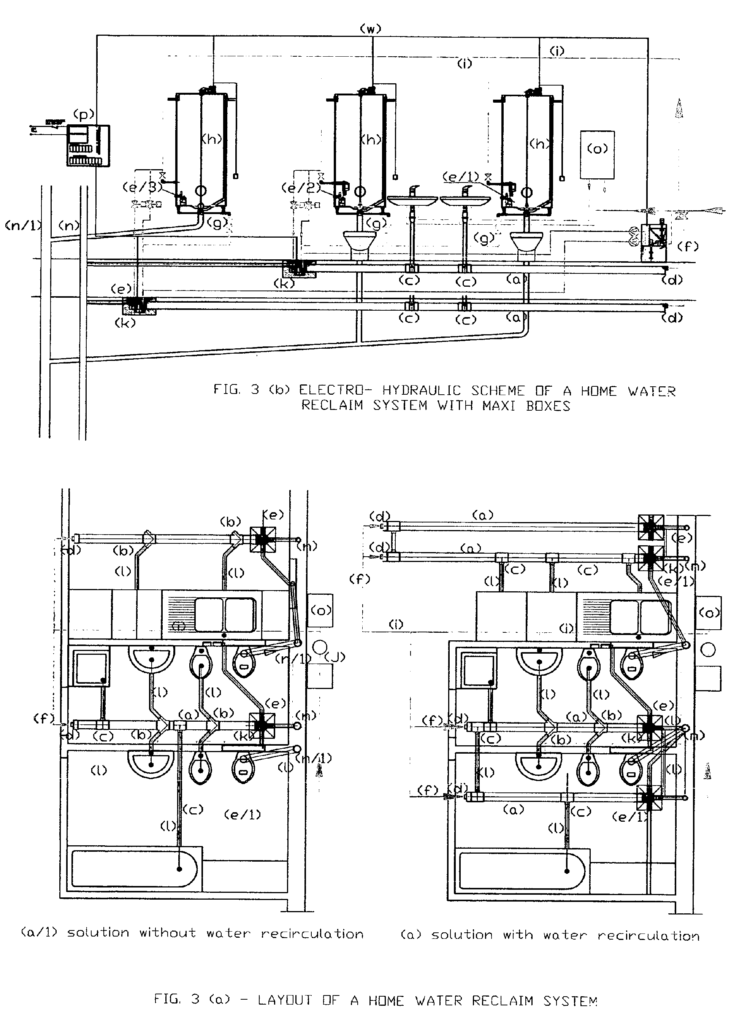

FIG.3 ripropone il lay out del primo deposito di brevetto rivendicato, e lo schema elettro idraulico di un impianto domestico integrato con le innovazioni proposte nel presente lavoro. Non si riporta la legenda, avendo usato gli stessi componenti e riferimenti delle fig. 1 e 2. Si può notare che anche in questo caso è stato inserito un secondo pozzetto per il ricircolo e l’equalizzazione del liquame ai fini del trattamento con coagulante; il ricircolo avviene collegando i collettori e i pozzetti come riportato in figura. La mandata della pompa di ricircolo invia il liquame nel collettore attraverso un foro praticato nel telaio dello sportello antiritorno (W), creando un flusso a senso unico verso la pompa di sollevamento posizionata nell’altro ramo di collettore. Una ulteriore possibilità è il posizionamento del pozzetto di ricircolo dal lato opposto al pozzetto di sollevamento se esiste la possibilità di scaricare i fanghi e il surnatante da quel lato.

Una ulteriore novità è dovuta alla presenza di un secondo impianto nel locale attiguo, che rappresenta la cucina, pur non essendo interessata al riciclo (per la pulizia del wc, statisticamente è sufficiente recuperare le acque dell’igiene personale, che sono meno inquinate rispetto a quelle della cucina). Tale secondo impianto è stato previsto esclusivamente per la neutralizzazione dei detergenti e degli altri inquinanti compatibili con il procedimento previsto. Il funzionamento dei due impianti è uguale, con la sola differenza, che la pompa di sollevamento della cucina. anziché sollevare l’acqua alle maxicassette, la manda a alla colonna di scarico delle acque grigie con un intervallo temporizzato ( che assicura il tempo di contatto necessario al coagulante) e con il consenso del livellostato. La pompa del pozzetto di ricircolo svolge invece lo stesso compito sopra descritto per facilitare la miscelazione del coagulante mediante i collegamenti (l). L’acqua e il surnatante che superano il massimo livello quando la pompa addetta allo scarico non ha il consenso del temporizzatore sono scaricate per sfioro. I fanghi estratti dagli eiettori sono immessi nella colonna fecale, convogliati con le feci ne contribuiranno ad accelerare il processo di decomposizione.

Lo stesso schema si può applicare ovviamente alle cucine degli impianti pubblici, sostituendo il pozzetto di fig.6 con quello di fig. 5, di dimensioni maggiori. 7 Ritornando all’impianto domestico, la soluzione di calce diluita al 1% prevista per il condizionamento chimico, proveniente dal dosatore, proporzionale alla portata di consumo totale dell’acqua, sarà divisa in tre diramazioni con portate uguali, di cui due convogliate nel collettore della cucina e una nel collettore di ricircolo per rispettare le percentuali statistiche di consumo. Eventuali errori di ripartizione saranno compensati nella vasca Imhoff del fabbricato dove il ciclo depurativo continua come decritto di seguito, fig. 8. Per i locali pubblici è consigliabile utilizzare impianti di dosaggio autonomi per ogni locale.

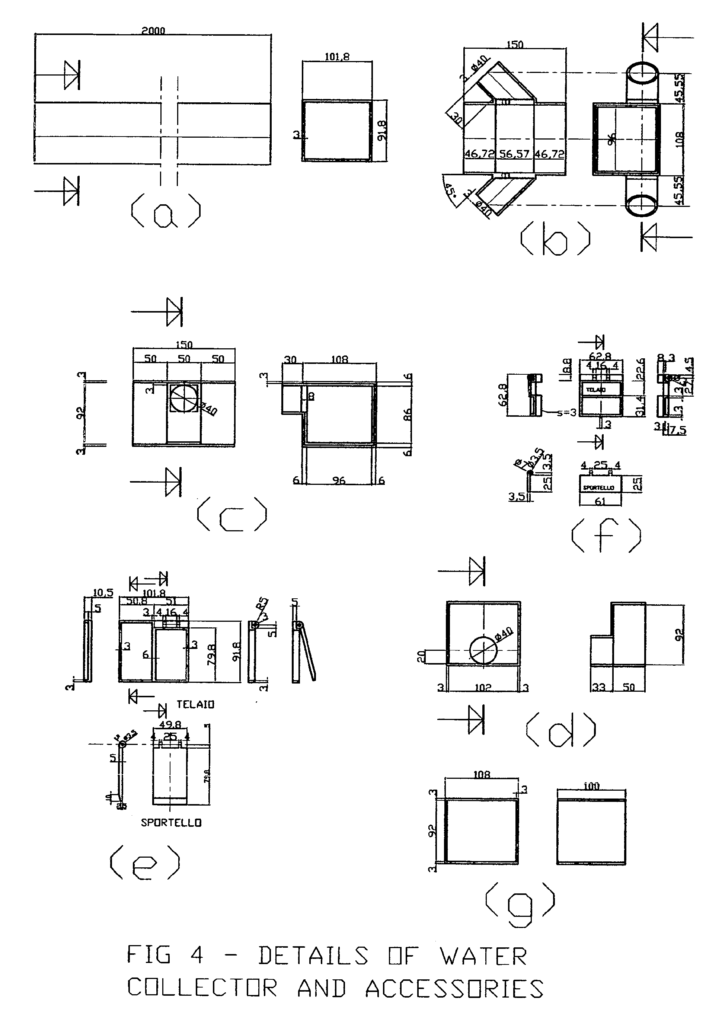

FIG. 4 riporta i particolari relativi al collettore di raccolta delle acque e accessori di collegamento, si possono notare:

(a) l’elemento tubolare standard che può essere tagliato a misura e accoppiato per incollaggio agli altri componenti per costituire la rete di raccolta e di accumulo interrata a monte del pozzetto di sollevamento; la sezione standard del tubolare sarà utilizzata anche per l’impianto domestico per ridurre i costi di produzione dei componenti e stabilire un principio di modularità impiantistica comune tra i due tipi di impianti.

(b) elemento di collegamento scarichi a 45°, dotato di 2 manicotti φ 40;

(c) elemento di collegamento scarichi a 90°, dotato di manicotto φ 40, che consente l’immissione degli scarichi nel collettore e il collegamento in parallelo dei collettori stessi:

(d) elemento di estremità che consente: la chiusura del collettore apponendo nel manicotto φ 40 un tappo commerciale; oppure il collegamento in serie di due pozzetti di sollevamento, utilizzando l’apposito manicotto corrispondente predisposto sul pozzetto stesso;

(e) lo sportello anti ritorno a battente con telaio portante della stessa dimensione della sezione del collettore, incassabile nell’alloggiamento all’interno del pozzetto fig 5 e all’interno del pozzetto fig. 6 (a) negli impianti domestici. Il battente occupa solo metà del telaio perché l’altra metà è chiusa per consentire il passaggio del tubo di ricircolo nei pozzetti addetti a tale funzione.

(f) Lo sportellino anti ritorno a battente con telaio portante della stessa dimensione dei fori di collegamento del pozzetto di ricircolo (domestico 40 x 40 mm o pubblico 63 x 63 ), che montato sullo scarico di troppo pieno avrà quattro importanti funzioni:

-determinare la posizione di uscita dello scarico, utilizzando una delle tre predisposizioni previste dal pozzetto; -stabilire la soglia di sfioro dello scarico di toppo pieno, determinata dalla parte fissa del telaio di contenimento; – evitare il passaggio di cattivi odori provenienti dal lato fogna;

– fungere da supporto calibrato per il passaggio dell’eiettore di estrazione sabbia;

Sia gli sportelli (e) che quelli (f) sono solo incassati nella sede, stabilizzati da una battuta di arresto predisposta nella sede e bloccati da un distanziale applicato al cilindro para schiuma.

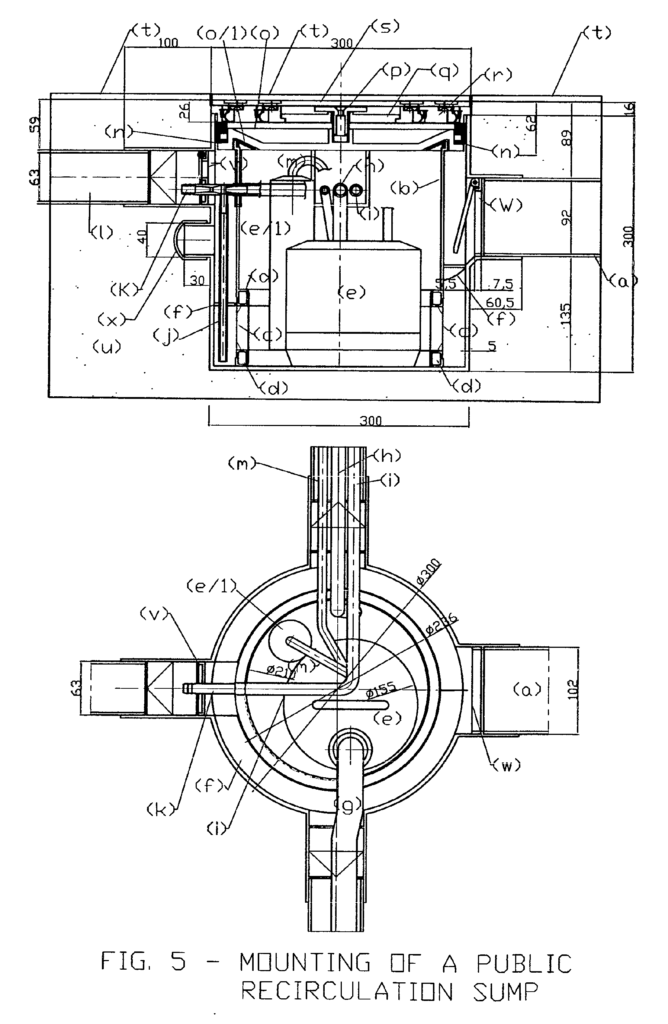

FIG. 5, già menzionata nella descrizione generale sopra anticipata, riporta il complessivo di montaggio in sezione longitudinale e orizzontale del “pozzetto di sollevamento”. Seguendo il flusso dell’acqua si possono notare i seguenti elementi: (a) collettore di raccolta, alla cui estremità è montato lo sportello anti ritorno (W) con funzionamento a gravità che evita il ritorno dell’acqua nel collettore durante le fasi di lavaggio, sopra descritte; (b) cilindro para schiuma che consente al pozzetto di svolgere una funzione concepita nei pozzi imhoff per separare le sostanze galleggianti. Si può notare che superiormente la propria circonferenza entra parzialmente nel tappo di chiusura del pozzetto comprimendo una guarnizione che evita l’entrata dell’acqua dall’alto all’interno del cilindro; (c) rete filtrante in polietilene con maglia di circa 200 micron; (d) anelli di lavaggio, ricavati da stampo in unico corpo con i particolari b e c, a sezione rettangolare, posti superiormente e inferiormente alla rete, dotati ognuno di 32 fori orientato con inclinazione di 30° verso la rete stessa; (e) elettropompa sommergibile per acque pulite dalle seguenti caratteristiche tecniche: portata l/min. 100, prevalenza m 3,7, potenza nominale KW. 0,5, alimentazione 220 V monofase, corrente assorbita 1,43 A; (e/1) interruttore a galleggiante per elettropompa regolabile; (f) scivolo di convogliamento sedimenti al punto di estrazione che ha anche la funzione di evitare che l’acqua di lavaggio arrivando da sotto, tenda ad aprire lo portello anti ritorno anziché chiuderlo; (g) tubo flessibile di mandata pompa alla rete con porta gomma ¾”; (h) tubo flessibile per acqua di lavaggio rete filtrante φ16×2 mm; (i) tubo flessibile per alimentazione eiettore di estrazione sabbia φ 14×2 mm; (J) tubo flessibile per estrazione sabbia φ 8×1 mm; (k) eiettore di estrazione sabbia fig. 6; (l) collegamento allo scarico in fogna ; (m) cavo sommergi bile di alimentazione pompa; (n) guarnizione di tenuta in neoprene a forma di c 16 x 12 x 4; (o) tappo di compressione guarnizione di tenuta; (o/1) guarnizione di tenuta cilindro paraschiuma; (p) vite di chiusura tappo a espansione; (q) disco di trazione φ 138 mm; (r) coperchio pozzetto e base di ancoraggio per supporto porta piastrella fig.10 ( che ha anche altre importanti funzioni di seguito descritte); (s) supporto porta piastrella fig.11; (t) piastrella del pavimento; (u) manicotto per collegamento in serie di pozzetti di sollevamento; (v) sportello antidolore a battente con telaio; (w) sportello antiritorno al collettore di raccolta (a) con telaio; (x) tappo di chiusura a calotta.

Avendo sopra descritto le funzioni del pozzetto, si può definire che questi è “autopulente”: non necessita di pulizia manuale. Questa condizione gli consente di poter essere mimetizzato nell’ambiente, sistemato sotto le piastrelle del pavimento, come si evince da fig.5. 9.

L’accessibilità è comunque garantita dalla estrazione della piastrella (t) con relativo supporto(s) per mezzo di comuni ventose commerciali.

La soluzione prospettata consente la mimetizzazione con piastrella 30×30 cm, o una composizione di piastrelle di dimensioni inferiori tagliate e incollate sul supporto (s), oppure con un leggero sbalzo laterale arrivare fino al formato superiore di 33x 33 cm.

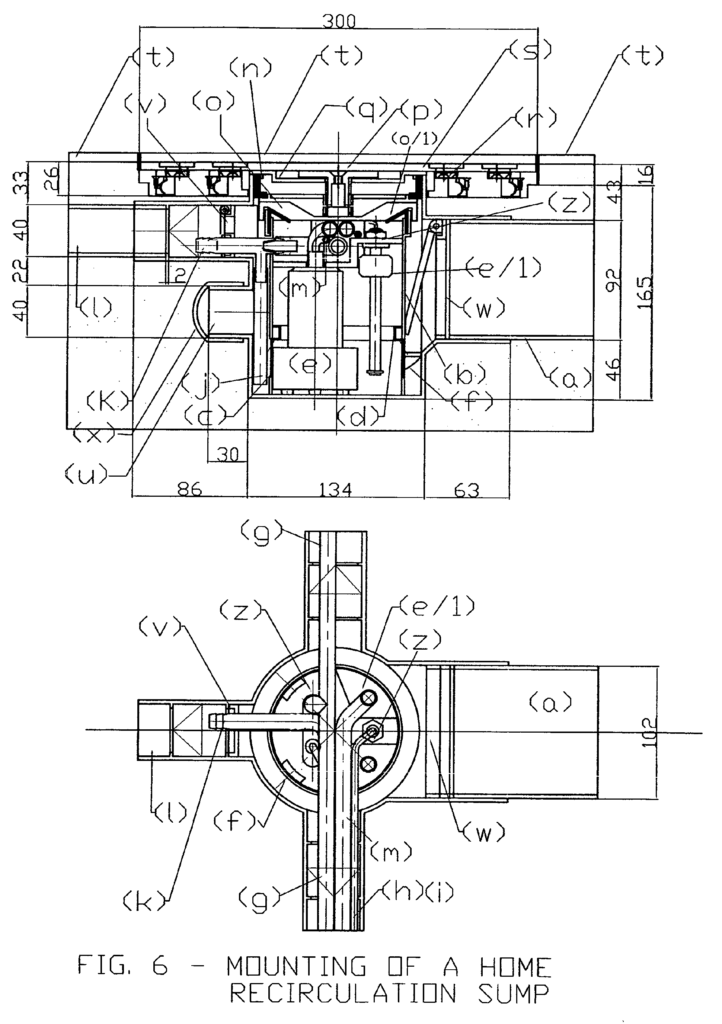

FIG. 6 ripropone il pozzetto di sollevamento dell’impianto domestico aggiornato con le innovazioni, come per il lay out non si riporta la legenda, avendo utilizzato gli stessi componenti e riferimenti della fig.5; si annotano soltanto i seguenti particolari:

Per il lavaggio della rete filtrante e l’alimentazione dell’eiettore di estrazione sabbia è stato usato un solo tubo di alimentazione per motivi economici, conseguentemente le operazioni saranno fatte contemporaneamente con una sola elettrovalvola ( ma nulla vieta che possano utilizzarsi elettrovalvole separate o valvole di comando manuali) ; è stata prevista una staffa (z) per il fissaggio della mini elettropompa del livellostato, i quali essendo molto leggeri, senza fissaggio sarebbero soggetti a movimenti indesiderati nella fase di lavaggio con acqua di rete;

sono state selezionate n. 3 elettropompe con alimentazione a 12 V. c.c. con caratteristiche leggermente diverse, intercambiabili nel pozzetto, si riportano di seguito le singole prestazioni:

intensità di corrente (A h) 09- 1.7 A 2,0 – 2,5 A 2,1 – 2,9

portata max (l/min) 10 12 18

prevalenza massima (m) 6 6 10;

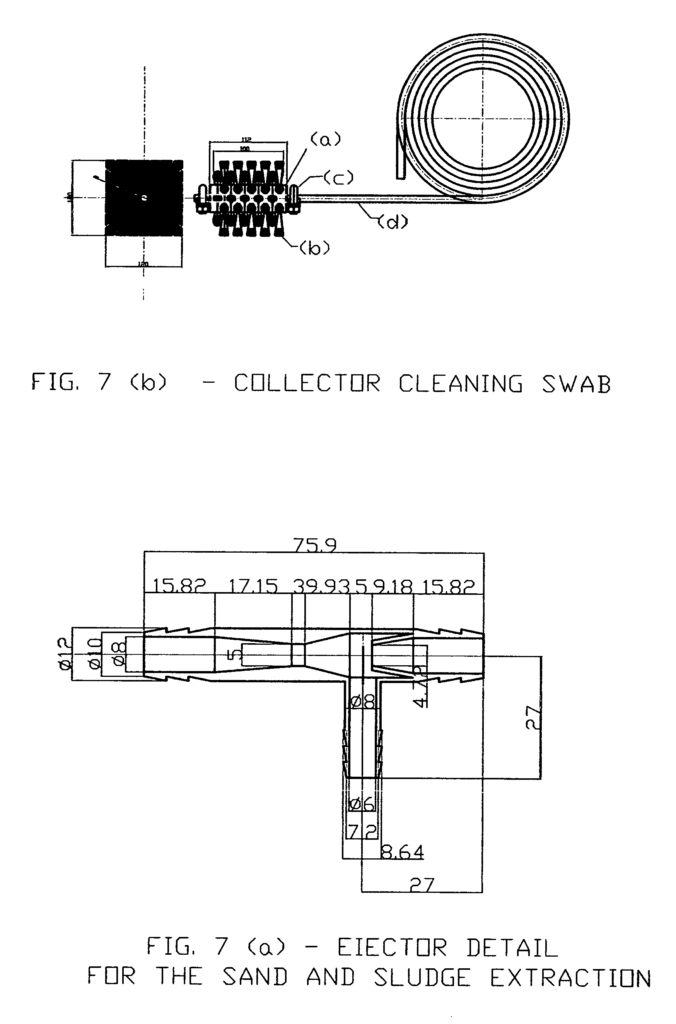

FIG. 7 (a) riporta il particolare dell’eiettore di estrazione che sarà utilizzato per l’estrazione della sabbia e dei fanghi dal pozzetto: si basa sul principio di bernoulli che stabilisce che la somma delle forme di energia di un fluido in movimento in un circuito chiuso è costante, per cui a una aumento della velocità corrisponde una diminuzione di pressione e viceversa. Nel caso di una consistente riduzione di sezione, si avrà un aumento della velocità e un forte calo di pressione fino a generare la formazione di un vuoto, il cui grado è proporzionale alla quantità di energia trasformata nella variazione di sezione; tale vuoto consente il sollevamento di fluidi e particelle collegati opportunamente alla camera in cui si genera il fenomeno: il sistema è comunemente denominato effetto venturi.

Fig.7 (b) riporta il particolare dello scovolo di pulizia concepito per manutenzioni straordinarie, che potrà essere inserito nel collettore dopo l’asportazione dello sportello a battente del pozzetto di sollevamento o ricircolo, costituito da: (a) supporto in pvc, (b) setole in fibra sintetica, (c) morsetti per fune metallica, (d) fune metallica in acciaio zincato.

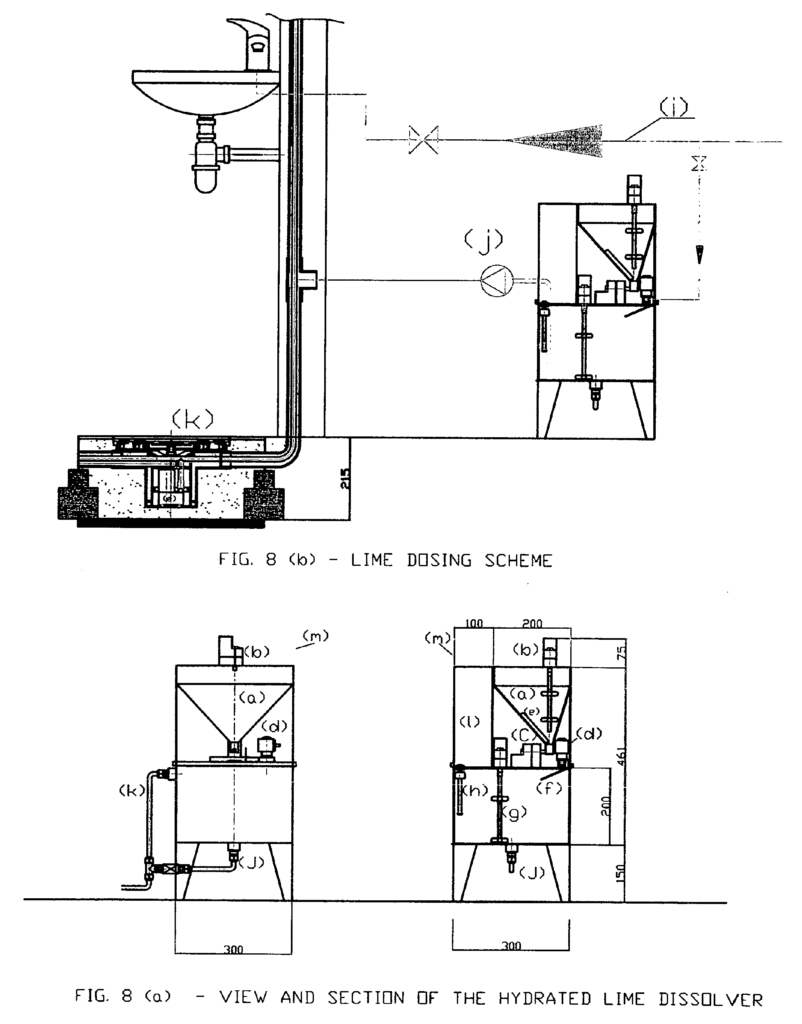

FIG. 8 riporta l’impianto di dissoluzione e dosaggio della calce.

Trattasi di un piccolo impianto di condizionamento chimico degli scarichi, rivolto alla precipitazione del fosforo, con benefici effetti anche sulla qualità del ricircolo stesso.

Il condizionamento avviene aggiungendo alle acque di scarico un coagulante: idrossido di calce, comunemente denominato calce (idrato) , allume o solfato di alluminio idrato, cloruro o solfato ferrico idrato. Il componente più importante è la calce che deve essere sempre presente, al quale facciamo riferimento nel calcolo di dimensionamento, gli altri componenti potranno essere scelti in casi particolari, in base alle analisi delle acque. La calce idrata indipendentemente dalla quantità di fosfati presenti reagisce con l’alcalinità dell’acqua reflua per produrre carbonato di calcio, che è il principale responsabile della rimozione dei S.S. (solidi sospesi):Ca(HCO3)2 + Ca(OH)2 ─> 2CaCO3 ↓ + 2 H2O

Quando per l’aggiunta della calce il valore del PH dell’acqua reflua aumenta oltre il valore di 10-11, gli ioni calcio in eccesso reagiscono con i fosfati, per precipitare in idrosilapatite (minerale che si trova nelle ossa e in alcune rocce, costituito dal 60% di calcio, 30% di fosforo, 10% di ossigeno e idrogeno): 10 Ca2+ + 6PO43- + 2OH- ↔ Ca10(PO4) * 6(OH)2 ↓

I fanghi e sedimenti prodotti con le due reazioni sopra descritte e altri di minerali secondari si raccoglieranno nel pozzetto di ricircolo, prima dell’addensamento saranno estratti dall’eiettore idraulico e inviati alla colonna fecale, verso la vasca Imhoff. Il processo, avvenendo in ambiente basico non genererà cattivi odori.

La quantità di calce richiesta può essere approssimata a 1.5 volte l’alcalinità misurata in mg/l di CaCO3. Ipotizzando un valore medio di alcalinità pari a un valore medio di 150 mg/l di CaCO3, il fabbisogno di calcio sarà 225 mg per ogni litro di acqua trattata; arrotondiamo tale valore a 250 mg/l per tener conto delle impurità e particelle inerti presenti nella calce.

Date le piccole portate in gioco si è pensato di usare una soluzione a 1% di calce che non crea problemi di aspirazione del prodotto da parte della pompa; successivamente dopo adeguata sperimentazione, si potrà considerare di aumentare la concentrazione del latte di calce; quindi per esempio, per i due tipi di impianti presi in considerazione potremo avere le seguenti condizioni:

a) Un impianto domestico che recupera 250 litri al giorno (famiglia di 4 persone) e consuma complessivamente 1,0 m3, compreso il condizionamento dell’acqua scaricata della cucina, non riciclata, necessita di circa 250 gr di calce al giorno e 25 litri di acqua di dosaggio che recupera parzialmente con il riciclo.

b) Un impianto pubblico che recupera 5 m3 al giorno necessita di 1,25 Kg di calce al giorno e 125 litri di acqua di dosaggio che recupera integralmente con il riciclo. Il dissolutore prospettato nella fig 8 (a), consente un carico di 10 kg di calce idrata, se usato per i due impianti ipotizzati, consentirebbe una autonomia di funzionamento di circa 40 gg con impianto domestico e di 8 giorni all’impianto pubblico, che si presuppone abbia del personale di manutenzione apposito. Sarà costituito dai seguenti elementi:

(a) tramoggia di stoccaggio; (b) agitatore per polvere di calce ( per evitare l’addensamento) n. 6 giri al minuto, motore 0.5 A; (c) coclea dosatrice n. 12 g./ min, motore 0,5 A; ( d) elettrovalvola di alimentazione acqua ¼”; (e) resistenza elettrica per l’assorbimento dell’umidità del granulato, 10 w con termostato; (f) scivolo di idratazione, alimentato con l’aqua della elettrovalvola d, sul quale cade la polvere all’uscita della tramoggia; (g) agitatore per latte di calce n. 500g/min., motore 2 A; (h) livellostato di reintegro soluzione ( da il consenso per l’apertura della elettrovalvola e il movimento della coclea di alimentazione della polvere; (i) scarico di troppo pieno, (j) scarico di fondo; (k) quadro elettrico di comando; (m) involucro di protezione ( racchiude completamente la parte superiore con quadro elettrico e organi in movimento), concepito per la sicurezza dei bambini nelle applicazioni domestiche.

Lo schema di dosaggio della fig. 8 (a) riporta le stesse lettere di identificazione delle fig. 1, 2, 3 prtanto non si riporta legenda, si fa notare che per il dosaggio della soluzione di calcio è stato previsto un dosatore meccanico commerciale (marca Dosatron) che non prevede alimentazione elettrica e dosa il prodotto aspirato dalla vasca di preparazione proporzionalmente alla portata che passa nella tubazione principale. Nel nostro caso il latte di calce aspirato, viene iniettato nel collettore di scarico, dal lato opposto al pozzetto di ricircolo per aumentare il tempo di contatto con l’acqua da condizionare. Le stesse prestazioni del dosatore scelto si possono avere installando sull’alimentazione un contatore volumetrico alimentato con c.c. a 24 v, con segnale in uscita in milliampere abbinato a una pompa dosatrice a che dosa il prodotto in funzione della portata misurata ma si è preferita la prima soluzione di più semplice installazione.

Per avere una soluzione ben disciolta, matura per l’utilizzo e costante nella percentuale di composizione, il livellostato sarà regolato per intervenire ogni qualvolta avviene il consumo di 7.5 lt di soluzione che nel caso dell’impianto domestico rappresentano circa 30 minuti di funzionamento a regime e nel caso dell’impianto pubblico 3 minuti; quindi stabiliamo che il ripristino dei 7,5 litri di soluzione prelevata deve avvenire in due minuti, per fronteggiare qualsiasi evenienza, pertanto la coclea dovrà avere una portata di 75 gr/min di calce idrata.

(250mg/l * 3 min. * 100 lt/min. / 1000).

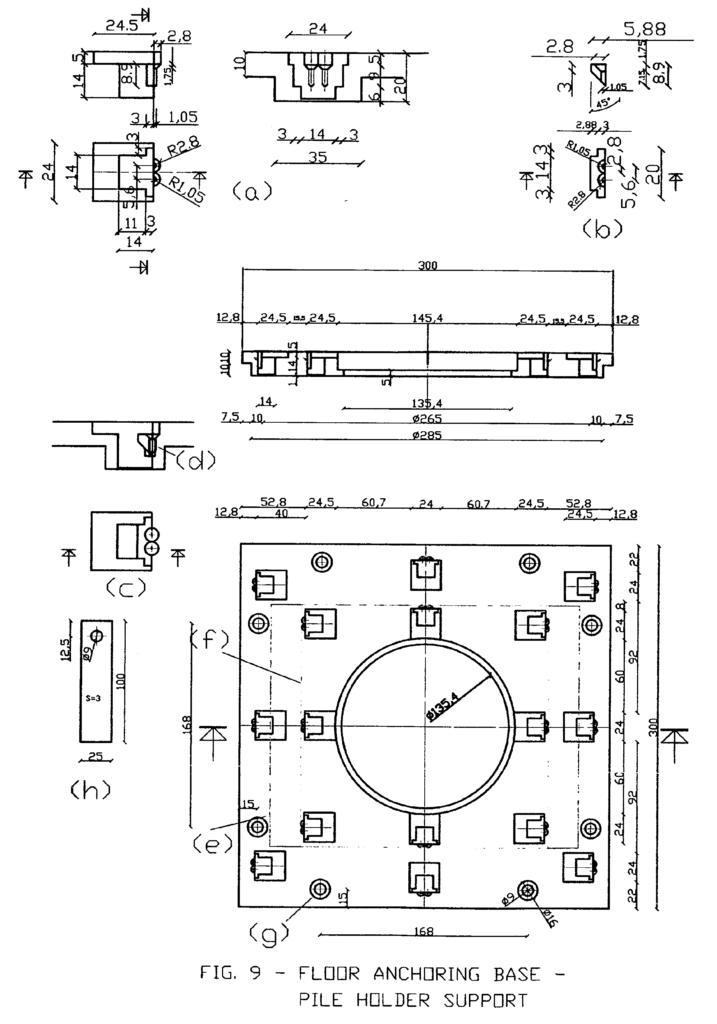

FIG.9 riporta il dettaglio della base di ancoraggio a pavimento dei supporti porta piastrelle (fig.10) progettata per coprire i pozzetti di ricircolo per impianti pubblici e domestici (fig. 5 e 6) in abbinamento con gli accessori n, o, p, q che si differenziano per i due impieghi, come rappresentato nelle fig. 5 e 6. Il particolare, realizzato in materiale plastico, in abbinamento con il supporto porta piastrella di fig. 10, consente la mimetizzazione dei pozzetti con piastrelle dalla dimensione 20x 20 cm, 20x 25, 30×30, e facilmente adattabile anche per formati 31,5x 31,5 e 33x 33 cm. L’ancoraggio avviene tramite mollette in acciaio armonico inox del supporto che si agganciano nei pozzetti della base. Il disegno riporta i seguenti particolari: (a) il dettaglio del 12 pozzetto; (b) il dettaglio del nasello di ancoraggio che va montato nel pozzetto, non potendo essere realizzato in un unico pezzo; (c) e (d) il particolare di montaggio del nasello (b) nel pozzetto (a) e il fissaggio dello stesso con due viti autofilettanti φ 2,9 lung. 6,5 ISO 7050 inox; (e) la sagoma della piastrella 20×25 cm; (f) la sagoma della piastrella 20×20 cm; (g) i fori per il montaggio delle zanche di ancoraggio nel massetto di cemento; (h) il particolare della zanca di ancoraggio.

Osservando le fig. 5 e 6, si può notare che l’accesso al pozzetto può avvenire asportando la piastrella (t) con il relativo supporto (s) con una comune ventosa commerciale, successivamente, allentando la vite (p) che comprime la guarnizione (n). Dopo tali operazioni nel caso della fig. 5 si solleva la base completa che funge anche da coperchio; nel caso della fig. 6 si solleva solo la parte centrale (part. n, o, p, q) mentre la base viene annegata nel massetto di cemento e sabbia dell’opera muraria con l’aiuto delle zanche di ancoraggio (h).

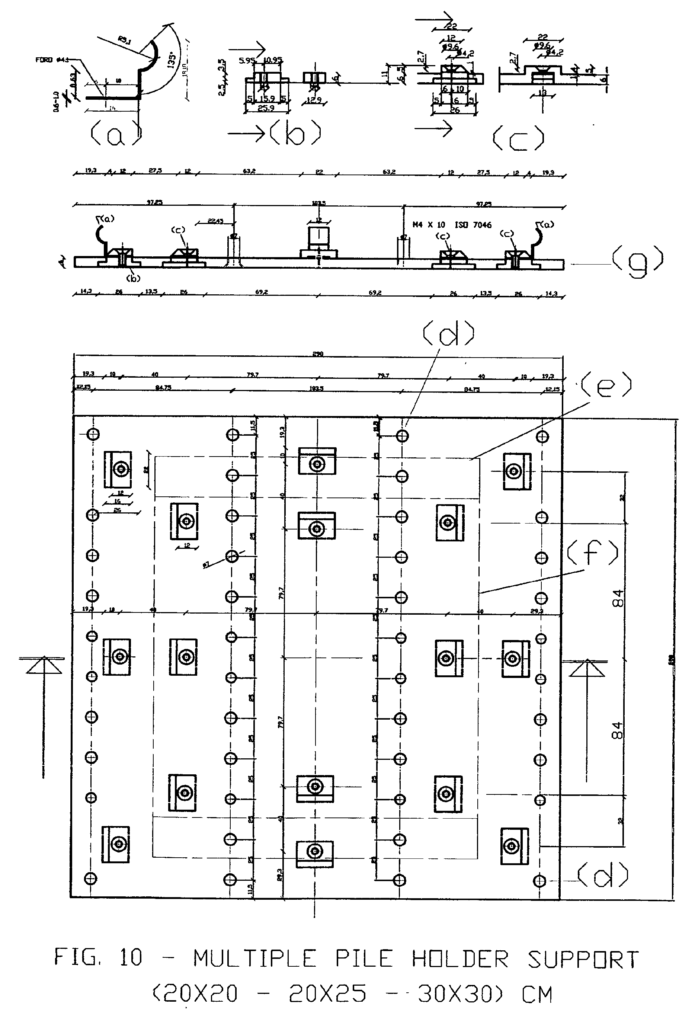

FIG. 10 riporta il supporto per piastrelle multiplo adatto a piastrelle delle dimensioni 20×20 e 20×25 e 30×30 cm, usabile fino al formato 33 x 33 cm senza adattamenti, sia a parete che a pavimento, completo di mollette di ancoraggio. Per non prevedere uno stampo per ogni formato di piastrella è stata pensata la funzione multipla: i formati di dimensione nominale inferiori saranno tagliati a misura lungo le linee di taglio prestampate, indicate in figura, mentre i formati superiore saranno incollati con uno sbalzo laterale. Il numero di mollette per formato è 8, ma non tutte le applicazioni richiedono la stessa forza di estrazione: quelle a pavimento richiedono una forza superiore per evitare il movimento della piastrella sollecitata dal peso delle persone; quelle a parete richiedono una forza inferiore e anche un quantitativo di mollette inferiori; per questo motivo le mollette sono smontabili, intercambiabili, di vario spessore (da 6/10 a 10/10 di mm) e fissate con viti. Particolare cura è stata rivolta all’applicazione a pavimento, che consente l’incasso del supporto porta molletta nel pozzetto di ancoraggio per una maggiore stabilità. Il supporto porta molletta avrà la funzione di distanziatore quando si coprono serbatoi e cassette di sciacquo in modo da formare una camera d’aria tra il serbatoio e in rivestimento che evita la formazione di condensa sulla parete. Il disegno riporta i seguenti particolari: (a) molletta di ancoraggio ricavata da nastro in acciaio armonico inox larghezza 12 mm spessori 0,6 – 0,8 – 1mm; (b) piastrina filettata M4 in lega leggera; (c) alloggiamento per piastrina e molletta ; (d) fori svasati φ 7 per accoppiamento supporti, v. fig 12; (e) sagoma di taglio formato 20x25cm; (f) sagoma di taglio formato 20x20cm; (g) sezione di montaggio della linguetta con piastrina nel supporto, avvitati con vite inox M4x10 ISO 7046.

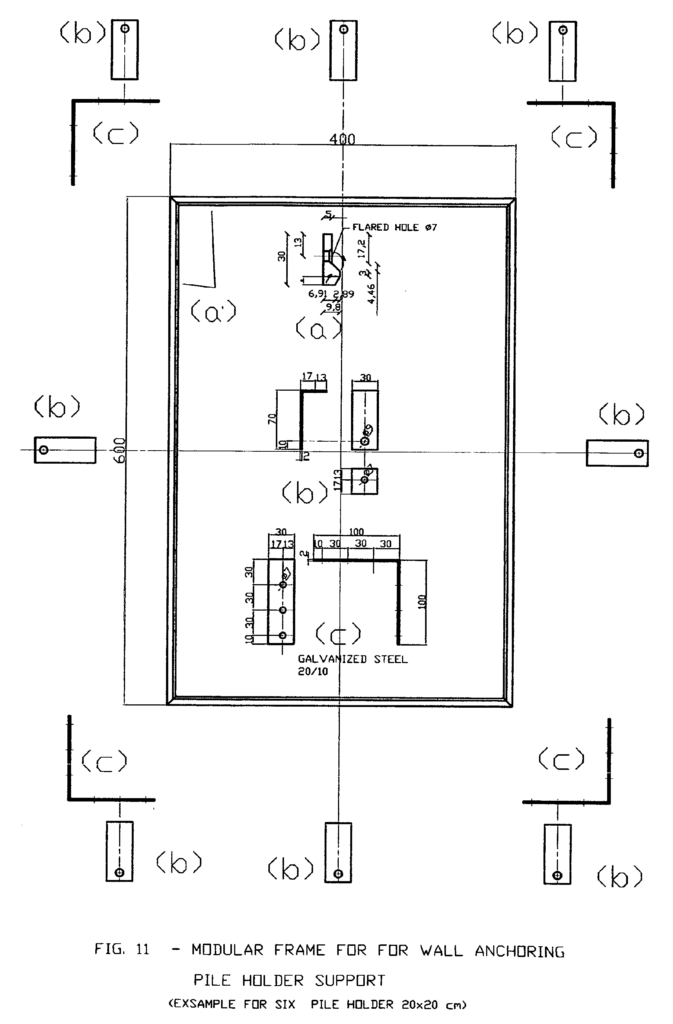

FIG.11 riporta il telaio per l’ancoraggio a parete dei coperchi supporto (fig.10) ; tale telaio si differenzia dal sistema di ancoraggio precedente perché anziché avere delle posizione fisse di ancoraggio, tutto il contorno è costituito da un profilato sagomato con lo stesso profilo del nasello di aggancio montato nei pozzetti e può essere usato sia con piastrelle singole che con composizioni multiple v. fig.12; inoltre, affiancando i particolari dotati di pozzetti di ancoraggio, consente il completamento dell’aggancio del supporto porta piastrella alla parete. IL disegno riporta i seguenti particolari: (a) la sezione del profilato in materiale plastico con la foratura di montaggio; (b) la zanca di ancoraggio alla parete in acciaio zincato; (c) l’elemento di unione d’angolo in acciaio zincato per la composizione della cornice.

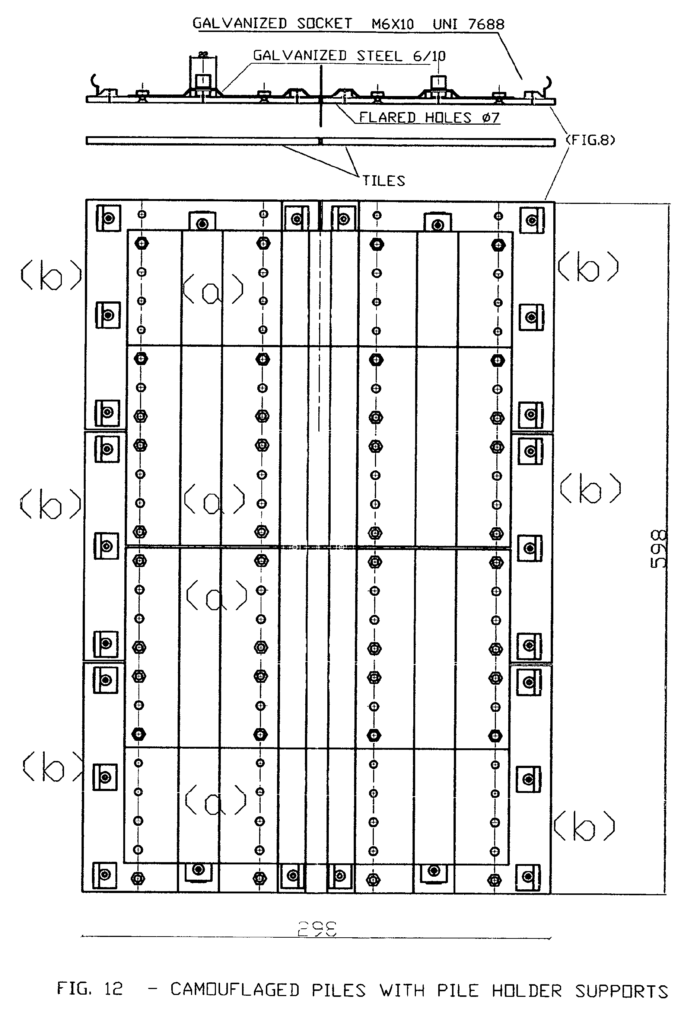

FIG.12 riporta un esempio di composizione multipla di supporti per piastrelle asportabili (b) che va abbinato al telaio componibile (fig.11); tale soluzione è interessante per coprire i collegamenti idraulici, valvole di intercettazione, apparecchiature elettriche, collettori di distribuzione degli impianti idraulici e termici in sostituzione di quelle in materiale plastico o lamiera comunemente in uso. I supporti porta piastrelle vengono accoppiati tramite un pannello di lamiera sagomata, prestampata, come se fossero un’unica grande piastrella, le mollette della zona interna non vengono montate, l’aggancio sarà effettuato con le mollette periferiche nel telaio componibile. La composizione riportata in figura è composta da n.6 supporti porta piastrelle e n. 4 lamiere di accoppiamento, ma sono possibili molte altre composizioni per ogni formato di piastrella.

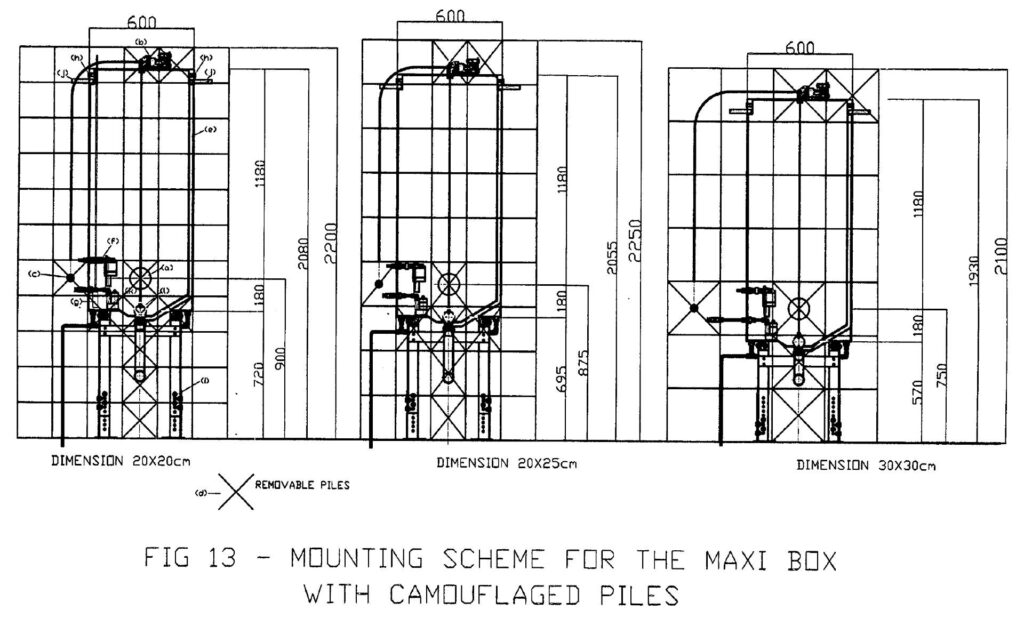

FIG. 13 riporta un esempio di installazione della maxicassetta con tre diversi tipi di rivestimento di piastrelle sulle pareti: si può notare l’altezza di montaggio della maxicassetta è diversa e per ogni tipo di rivestimento: ciò è dovuto alla mimetizzazione impiantistica concepita insieme alle maxicassetta stessa, che si propone di renderla completamente invisibile. La mimetizzazione consiste nel montare le speciali piastrelle “rimovibili”(d) (fig.10) nelle posizioni in cui è necessario l’accesso per l’ispezione o la manutenzione delle apparecchiature, visto che con l’automazione prevista, non necessitano organi di manovra in vista. Le posizioni necessarie all’accesso di cui sopra sono: L’oblò (a), l’estremità superiore, dove viene montato il dispositivo di comando (b), l’eventuale pulsante di azionamento (c) ; altre posizioni possono essere rese ispezionabili a discrezione degli utenti. Il criterio seguito per rendere possibile l’accesso a tali punti adattandosi alle dimensioni delle piastrelle è il seguente:

1)centrare la posizione dell’oblò (a) con il centro di una piastrella estraibile (d), partendo dal piano pavimento; tale altezza, varia con il formato delle piastrelle stesse e l’opzione può variare della dimensione di una piastrella. Negli esempi riportati in figura si hanno tre altezze diverse per gli oblò: 900, 825 e 750 mm; sovrapponendo le tre figure si po’ notare che il dispositivo di comando (b) ( la cui base di appoggio dista, non a caso, 1180 mm dal centro dell’oblò) risulta accessibile completamente rimuovendo le piastrelle contrassegnate (d); per rendere estraibili le piastrelle (d) sono stati previsti, ricavati per stampaggio, i pozzetti di ancoraggio per supporti porta piastrelle (fig.9) sulla superficie della parete del serbatoio. La parte di piastrella che fuoriesce dalla superficie della maxi cassetta viene ancorata a una cornice di ancoraggio (fig.11) che affianca la stessa, nella posizione interessata. I componenti previsti per la mimetizzazione, come si è visto consentono l’utilizzo dei tre formati di piastrelle più comuni senza adattamenti e con un semplice lavoro di bricolage, possono essere adattati anche per altri formati di piastrelle.

Altre caratteristiche importanti della maxi cassetta sono:

lo scarico di troppo pieno (e) inglobato nella struttura del serbatoio, che sfociando a valle del tampone di scarico, assicura la pressione atmosferica nel tubo di scarico anche con il tampone chiuso, ed evita l’effetto ventosa nella fase di sollevamento del tampone stesso;

l’ubicazione dell’alimentazione di riserva con acqua di rete e della relativa valvola di riempimento (f) in posizione bassa, per assicurare le prestazioni di una comune cassetta di scarico automaticamente, senza ulteriori meccanismi, in caso di mancanza di acqua di recupero o fuori servizio dell’impianto; la sonda trasmettitrice di livello (g) alimentata a 24V c.c. (una sola per impianto); l’attacco di alimentazione (h) posto in alto da entrambi i lati, che potrebbe essere utilizzato con l’alimentazione con acqua di rete (senza impianto di ricircolo) in quelle località dove il servizio discontinuo dell’acquedotto induce a prevedere una riserva di acqua;

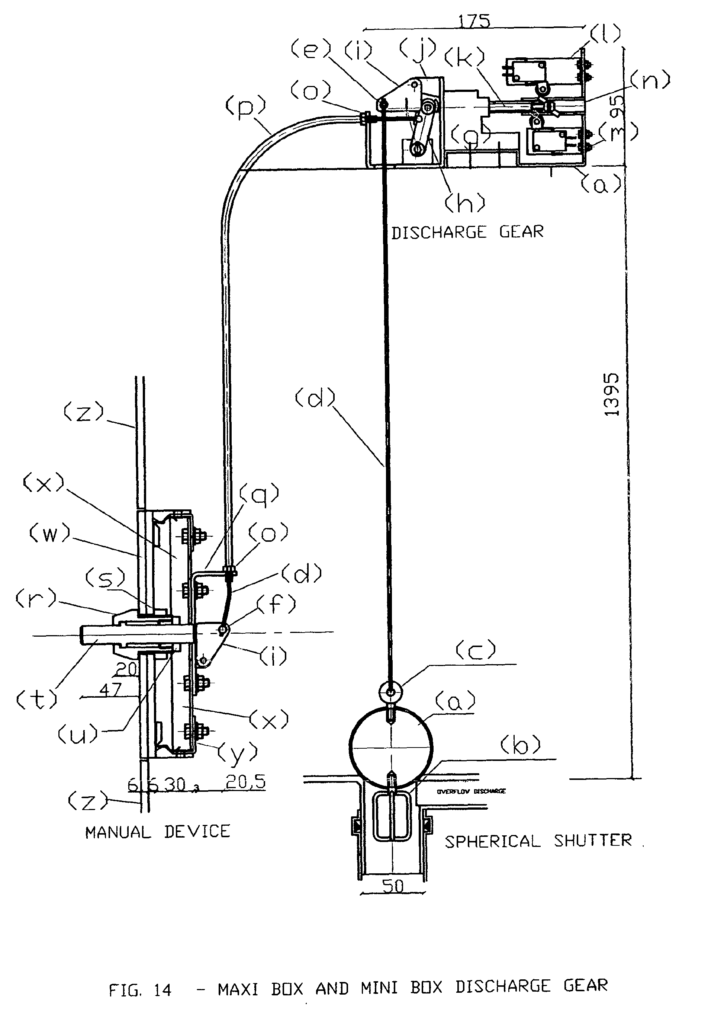

il telaio di sostegno inferiore (i) è stato progettato con piedi regolabili per consentire la regolazione in altezza necessaria alla mimetizzazione impiantistica con i tre formati di piastrelle in figura; la stabilizzazione superiore della maxi cassetta nella parete avviene con due attacchi filettati da ½” ciechi (J) che consentono di avvitavi delle zanche ricavate da un tubo di tale dimensione; il trasmettitore di livello a sonda piezoresistiva è indicato alla pos.(k), l’otturatore a galleggiante alla pos.(l). IG.14 riporta il complessivo di montaggio del dispositivo di scarico: il sistema è semplice e affidabile: la tenuta idraulica è affidata al peso dell’otturatore sferico e al rivestimento in neoprene dello stesso.

L’attuatore selezionato per l’azionamento del dispositivo di scarico è un mini attuatore a vite di cui si riportano di seguito le prestazioni:

alimentazione 24v / cc, potenza nominale 14 w, corrente 0,6 A, corsa 20 mm, velocità di avanzamento 11 mm/sec protezione IP 40, forza 27 N, peso 450 gr.

In alternativa può essere usato anche un attuatore elettromagnetico con le segueti prestazioni:

alimentazione 12v /cc, potenza nominale 26w, corrente 2,2 A corsa 20 mm, forza 20 N. peso 700 gr.

Parallelamente al dispositivo elettromeccanico sopra descritto è possibile installare anche un dispositivo di azionamento manuale con un pulsante meccanico che non interferisce con il dispositivo di cui sopra in quanto, pur agendo sullo stesso meccanismo, i due azionamenti sono indipendenti dato che l’otturatore chiude lo scarico per effetto del peso proprio, indipendentemente dall’ azionamento che lo ha aperto.

Anche gli orinatoi potranno essere alimentati con le maxi cassette, visto che tali apparecchi sono normalmente azionati da pulsanti meccanici a tempo o dispositivi opto elettronici regolati con tempi di 6-8 secondi, che possono essere egregiamente sostituiti dal meccanismo di scarico della maxi cassetta sopra descritto.

Il movimento di sollevamento dell’otturatore avviene trasformando la corsa orizzontale dello stelo dell’attuatore in sollevamento tramite i levismi rappresentati in figura:

la corsa dello stelo è regolabile. Nella figura a una corsa di 17mm corrisponde un sollevamento dell’otturatore di 14,19 mm e un movimento in orizzontale di 12,56 mm corrispondente all’arco di circonferenza che descrive il punto di sospensione della leva (i), la corda di tale arco si può considerare pari al peso da sollevare (1 Kg) risulta inclinata di 48° rispetto all’orizzontale; conseguentemente la componente verticale che rappresenta lo sforzo di sollevamento è 1x cos.48° = 0.669 kg.

La forza che fa sollevare l’otturatore agisce in senso orizzontale tramite un rullino di spinta per cui la forza effettiva di sollevamento è 0,669 x μ [(coefficiente di attrito volvente che si assume pari a 0.12 (metallo/ metallo senza lubrificazione (0,3) x il rapporto tra il raggio del perno e quello esterno del rullino (0,4)] = 0,080 kg.

Lo sforzo iniziale è dovuto al peso da sollevare x il braccio resistente x il coefficiente di attrito / il braccio di spinta = 1 x 14,5 x 0.12 / 26,5 = 0, 065 kg (aumenta successivamente con l’aumentare della componente verticale resistente)

Nel caso dell’azionamento con dispositivo manuale il rapporto tra la forza di spinta e la forza resistente migliora ulteriormente dovendo considerare anche l’effetto del levismo posto in corrispondenza del pulsante di azionamento: rapporto tra i bracci è 14,5/ 21,52 = 0,672; per cui 16

lo sforzo medio di sollevamento è 0,080, x.0,672 = 0,053 kg, mentre quello iniziale è 0, 065 kg x 0,672 = 0,043 Kg.

I rapporti moltiplicatori di forza sopra descritti diventano attenuatori nella fase di chiusura dello scarico, che avviene quando rientra lo stelo o si rilascia il pulsante manuale, dovendo il peso dell’otturatore riportare nella posizione iniziale, oltre all’otturatore stesso, anche i levismi di azionamento; ciò è particolarmente importante in particolare con il comando manuale in quanto si evita la caduta dell’otturatore che sarebbe un effetto indesiderato, sebbene la corsa sia limitata a soli 15 mm: il fenomeno non esiste nel caso dell’azionamento elettrico in quanto il freno è dovuto alla velocità di rientro dello stelo ( 11 mm/sec) .

Si descrivono di seguito i componenti costituenti i meccanismi:

(a) otturatore sferico in ghisa rivestito in neoprene, per la chiusura del foro di scarico, peso complessivo circa 1 Kg; (b) gabbia di guida e centraggio otturatore in ottone; (c) occhiello di sospensione otturatore in ottone; (d) cordino in acciaio inox φ 2; (e) morsetto di sospensione cordino; (f) morsetto di trazione cordino; (g) attuatore elettrico a vite; (h) leva con fulcro inferiore e rullino superiore, azionabile da un lato dall’attuatore elettrico e dal lato opposto dal cordino del dispositivo manuale: il movimento della leva apre lo scarico sollevando l’otturatore tramite la leva a squadra (i); il rientro dello stelo dell’attuatore, o il rilascio del pulsante manuale chiude lo scarico per effetto del peso dell’otturatore tramite gli stessi meccanismi;

(i) leva a squadra di sospensione otturatore; (j) staffa portante dispositivi di sollevamento;

(k) stelo a vite trapezoidale φ 8; (l) staffa con finecorsa elettrico di apertura otturatore;

(m) staffa con finecorsa elettrico di chiusura otturatore; (n) cursore per camme di azionamento fine corsa (tubo φ 13,5 sp 1,8 mm con scanalatura inferiore e superiore da 2 mm); (o) staffa portante attuatore elettrico e dispositivi di controllo; (p) guaina flessibile in acciaio φ5, passafilo per azionamento manuale ( comunemente usata nei cicli e motocicli per il passaggio dei cavetti per i freni e cambi); (q) staffa di montaggio dispositivo di azionamento manuale; (r) boccola porta pulsante filettata, montata su un foro passante della piastrella; (s) ghiera filettata di bloccaggio boccola (r); (t) pulsante di azionamento scarico; (u) manicotto filettato di guida pulsante; (v) terminale di fissaggio guaina passa filo M 5; (w) piastrella estraibile con relativo supporto (fig.10), la cui rimozione consente l’accesso al dispositivo di azionamento; (x) profilato di sostegno staffa q; (y) staffa di fissaggio profilato x; (z) piastrelle di rivestimento fisse.

Si può notare che le staffe portanti il dispositivo di sollevamento (J), l’attuatore elettrico (o), il dispositivo manuale (q) sono indipendenti l’una dall’altra, e che i due azionamenti agiscono autonomamente, come sopra accennato; pertanto il sistema consente di poter aggiungere in una fase successiva un azionamento manuale a un azionamento elettrico o viceversa, agendo all’esterno della cassetta.

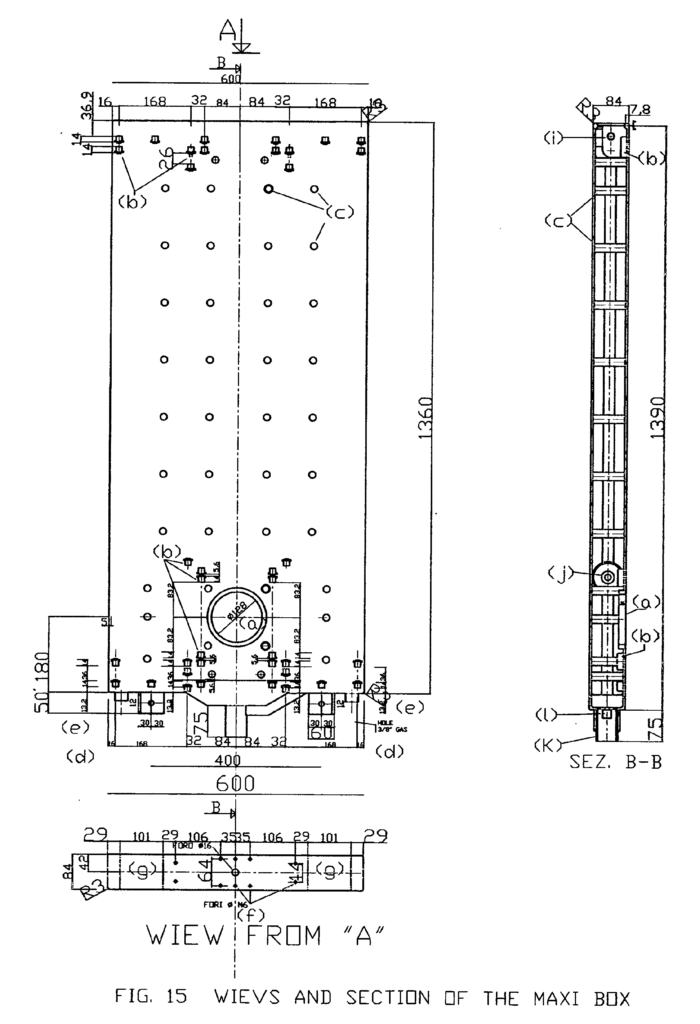

FIG.15 riporta dettagli costruttivi della maxicassetta, di cui gli aspetti funzionali sono già stati descritti ampiamente in particolare con la fig.12; si possono notare:

(a)oblò di accesso per montaggio otturatore e valvola di reintegro acqua di rete; (b) pozzetti di ancoraggio fig. 8 (c); (c) rinforzi di collegamento delle pareti; (d) scarico di troppo pieno;

(e) attacchi di alimentazione acqua di recupero φ 3/8”; (f) fori di montaggio del dispositivo di comando: si può notare la simmetria degli stessi per consentire il doppio orientamento del dispositivo; (g) coperchi asportabili per accesso alla valvola di riempimento superiore: i due coperchi sono tenuti in sede con il sistema delle mollette di ancoraggio fig. 10 (a) e il profilo superiore dei vani accessibili è identico alla fig. 11 (a); (h) scarico di fondo; (i) attacco di alimentazione acqua di rete superiore; (j) attacco di alimentazione acqua di rete inferiore.

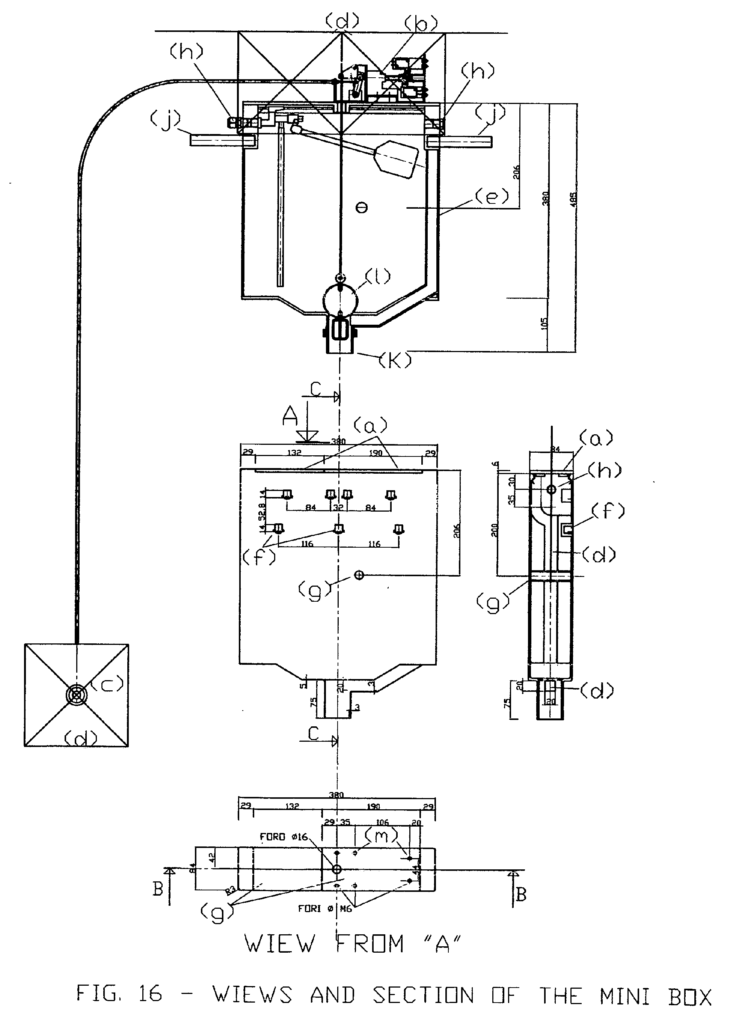

FIG.16 riporta un esempio di installazione e particolari costruttivi di una mini-cassetta. La mini-cassetta non rientra nella logica dell’impianto di ricircolo proposto in questo deposito ma scaturisce dai particolari costruttivi studiati per la maxi cassetta, dai dispositivi di azionamento della stessa, nonché dalla mimetizzazione impiantistica prospettata. Si può notare che la mini-cassetta non è altro che la miniatura della maxi cassetta: identici sono i particolari costruttivi e i dispositivi di comando, identica è la predisposizione sulla sua superficie dei pozzetti di ancoraggio per le piastrelle mimetizzanti.

Rispetto alle cassette di sciacquo presenti attualmente sul mercato presenta i seguenti vantaggi:

minor ingombro dovuto all’accessibilità dall’alto, che non richiede fori sulla parete frontale per l’installazione dei dispositivi di azionamento, ispezione e manutenzione;

possibilità di una completa mimetizzazione dietro le piastrelle del rivestimento;

possibilità di installazione in posizione alta che aumenta l’efficienza dello scarico, dato che i dispositivi di comando lo consentono;

possibilità di installare il doppio comando di cui uno per lo scarico totale della vaschetta ( attuatore elettrico) e uno per lo scarico parziale: pulsante manuale (il cui rilascio chiude lo scarico)

Si riportano di seguito i particolari costituenti la figura, che per evidenziare la somiglianza con la maxi cassetta, dove è possibile, conservano le stesse lettere di identificazione:

(a) coperchio asportabile realizzato in due pezzi, tenuti in sede con il sistema delle mollette di ancoraggio fig. 9 (a) e il profilo superiore della parete di contenimento identico alla fig. 10 (a): si può notare che i fori di montaggio del dispositivo di comando sono praticati su un semi coperchio e invertendo la posizione dei semi coperchi e possibile cambiare l’orientamento del dispositivo; (b) dispositivo di comando elettrico; (c) pulsante di azionamento manuale; (d) piastrelle rimovibili; (e) scarico di troppo pieno inglobato nella struttura del serbatoio; (f) pozzetti di ancoraggio supporti porta piastrelle, fig.10 (c); (g) rinforzo di collegamento delle pareti; (h) attacchi per alimentazione valvola di riempimento, che in questo caso è stata prevista con il galleggiante per il minor ingombro in altezza rispetto a una valvola a membrana; (i) otturatore sferico; (j) attacchi filettati ½” per zanche di sostegno nella mratura; (k) scarico di fondo.

Come sopra accennato la “minicassetta” non rientra nella logica impiantistica dell’impianto prospettato. Il suo impiego è da individuare nell’impiantistica domestica attuale.

Anche gli altri componenti sopra descritti, utilizzati per il progetto illustrato, possono trovare applicazioni autonome :

a) Il pozzetto di ricircolo, così come allestito nella fig.5, può essere utilizzato come pozzetto di sollevamento per quegli ambienti sottoposti al piano stradale dove esiste il pericolo di allagamento (tavernette, cantinole, autorimesse, uffici, etc) e necessita una soluzione mimetizzante per problemi estetici;

b) l’eiettore (fig. 6) potrebbe essere installato in tutti i pozzetti di scarico domestici e non, dove l’addensarsi di sabbia, detersivi e altre sostanze determina l’ostruzione dello scarico: l’estrazione periodica fatta tramite una apposita valvola e l’immissione di acqua in pressione prevengono onerosi interventi di manutenzione;

c) la maxi cassetta (fig. 13 e 15) con la valvola di riempimento montata in alto, con l’attacco appositamente predisposto, può essere utilizzata con acqua di rete dove si prevede una frequente interruzione del servizio idrico. e) la base di ancoraggio per supporti porta piastrelle (fig.9), oltre che a coprire i pozzetti di ricircolo di fig.5 e 6, può essere usata per coprire i comuni pozzetti domestici, consentendo la mimetizzazione degli stessi con piastrelle, sostituendo i comuni e antiestetici dischi metallici presenti in quasi tutte le abitazioni.

Luigi Antonio Pezone