Pubblico questo articolo in occasione della COP 27 che si svolge in Egitto dal 06 al 18 novembre 2022, che come tutti i paesi africani, ha sempre sofferto della mancanza di acqua dolce per l’agricoltura e gli impieghi civili e industriali. Questo impianto nella seguente descrizione è un deposito di brevetto del 07/06/2016, è descritto in una versione più completa per abbinarlo anche alla creazione di isole artificiali e al welling artificiale. Ovviamente, sul pianeta Terra nessuna COP e nessun governo ha mai pensato di realizzare le isole artificiali e il welling artificiale che sono indispensabili per combattere l’acidificazione degli oceani e incrementare la produzione alimentare con la produzione di pesce naturale. Infatti, oggi il pesce viene prodotto per mezzo del welling naturale solo lungo le zone costiere che rappresentano solo il 5% della superficie del mare. Tuttavia, se per ragioni sconosciute i governi mondiali non vogliono realizzare il welling artificiale, non è detto che la dissalazione non si possa realizzare da sola senza scendere nelle profondità marine per sollevare i carbonati. La dissalazione si può realizzare in qualsiasi zona costiera terrestre per inviare acqua dissalata verso le zone desertiche che si stanno incrementando in tutto il pianeta. Certamente la dissalazione descritta dal sottoscritto, essendo autonoma energeticamente, è più economica, sostenibile e con immense capacità di portate di acque rispetto all’attuale filtrazione con membrane, che richiede alti costi di manutenzione e alti assorbimenti di energia. Ovviamente, essendo l’impianto proposto anche un produttrore di energia elettrica a basso costo, possiamo utilizzare tale elettricità per riscaldare l’acqua in autoclavi pressurizzate, sollevarla, condensarla e miscelarla nel bacino superiore con l’acqua dissalata con lo scambio ionico al fine di avere acqua contenente la giusta quantità di sali minerali utili alla agricoltura e all’uso potabile senza subire gli attuali altissimi costi delle acque dissalate. L’attuale commercio dei brevetti, a senso unico, tra scienziati, ricercatori e inventoti pubblici verso le multinazionali ha impedito di sviluppare grandi invenzioni di pubblica utilità che sfruttano i principi interattivi come il welling artificiale la dissalazione verticale con resjne scambio ionico, autonome energeticamente per mezzo dell’energia idroelettrica sommersa. Oggi ne paghiamo le conseguenze pagando inutili e dannosi combustibili, senza poter sconfiggere la fame nel mondo e la siccità. Il pianeta va verso l’autodistruzione incapace di sviluppare la fase successiva che sarebbe stata l’energia idroelettromagnetica compressa che potrebbe consentire di sommare insieme la spinta di Newton e Lorentz. Con queste due spinte prodotte alla temperatura dell’ambiente terrestre, potremmo andare anche nello spazio senza combustibili, immagazzinando la fonte energetica (aria compressa) e il vettore energetico (acqua) nei mezzi di trasporto. Riciclando all’infinito aria e acqua, integrate delle perdite con la fotosintesi, il ciclo del carbonio e la cattura di polveri interstellari, consentita dai futuri motori lineari globali interattivi, scaturiti da un approfondimento dell’idroelettrico sommerso utilizzato dal sottoscritto come fonte energetica per la produzione del welling artificiale e della dissalazione sostenibile indesiderata dalla scienza, governi e multinazionali. Ovviamente, chi non ha creduto alle invenzioni semplici e sostenibili come il welling artificiale e la dissalazione verticale autonoma energeticamente, non può credere nemmeno a quelle spaziali, non per problemi scientifici ma di alleanze di chi detiene il potere economico mondiale, che non hanno nulla a che vedere con la scienza. Infatti la scienza e la ricerca si basano sulle sperimentazioni multidisciplinari. Le applicazioni energetiche e depurative interattive non hanno raccolto nemmeno un euro di finanziamento mondiale perché nessuno vuole indagare a fondo in tale direzione; né la scienza pubblica né quella delle multinazionali, come se il pianeta Terra avesse già raggiunto il massimo della perfezione scientifica, tecnologica, legislativa e dell’economia. Invece, siamo all’anno zero delle scoperte interattive non solo degli atomi, ma soprattutto delle molecole, come dimostrato dalla filastrocca di SPAWHE e dalla mappa delle invenzioni non realizzate dalla classe dirigente mondiale. (https://www.spawhe.eu/la-filastrocca-di-spawhe-e-la-mappa-del-sito-web/)

Impianto galleggiante, idroelettrico, dissalatore, estrattore di calcio e carbonio dalle acque marine profonde.

Deposito di brevetto italiano N. 102016000058018 del 07/06/2016

Riassunto

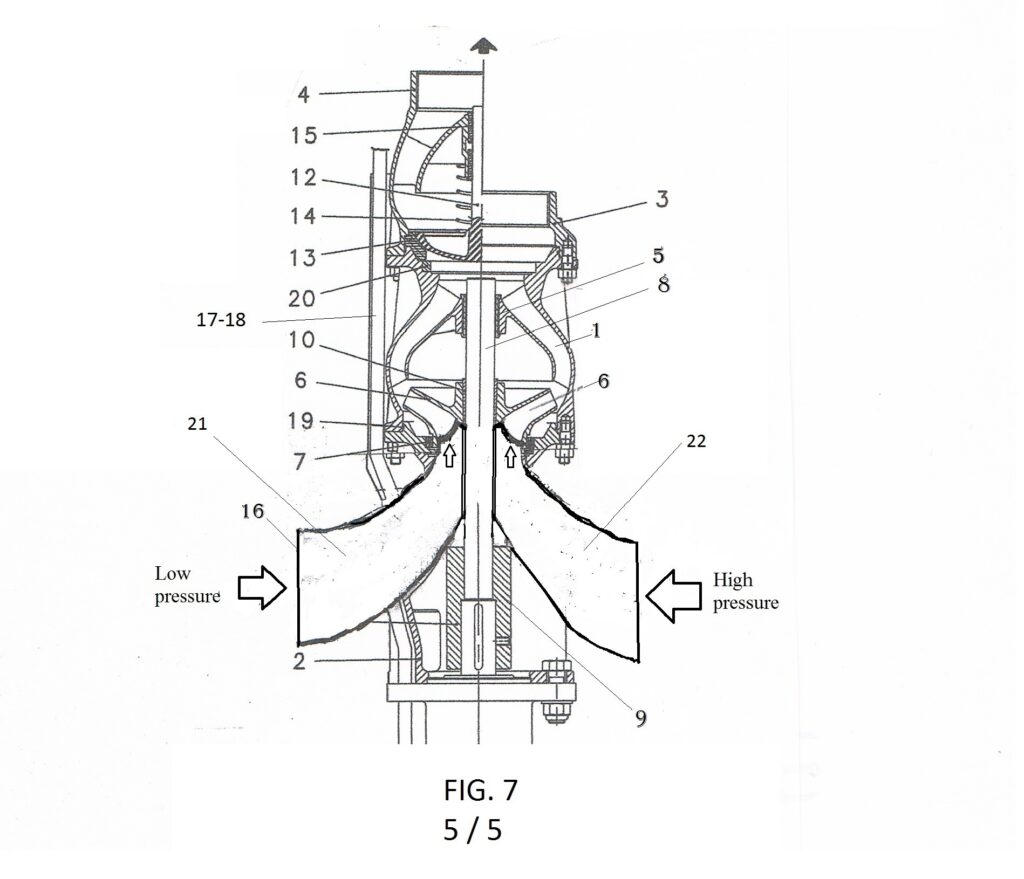

Lo stato dell’arte nello sviluppo dei trattamenti di desalinizzazione e demineralizzazione delle acque marine e salmastre è stato condizionato, insieme ai sistemi industriali, depurativi, energetici, alimentari e protettivi dell’ambiente, dall’assenza di sinergie tra le pompe e le turbine idrauliche e dall’errato approccio con la forza gravitazionale, che non deve essere vinta dai sollevamenti idraulici ma assecondata, con circolazione d’acqua a senso unico, soprattutto, nel mare, nei grandi bacini, in serbatoi aperti. Con le pompe semplicemente capovolte abbinate alle turbine possiamo produrre a basso costo tutta l’energia che serve; proseguendo la discesa e la risalita dell’acqua nei fondali profondi, per effetto venturi, possiamo aspirare e sollevare piccole percentuali di acque profonde con altissime percentuali di calcio e carbonio in esse solubilizzati, che risaliti in superficie, producono fitoplancton e alcalinità, incrementando la pescosità e combattendo l’acidificazione e il riscaldamento globale; mentre sulla piattaforma, galleggiante, realizzata con tubi estrusi nervati in polietilene a bassa densità, insufflati di polistirolo espanso, per renderli inaffondabili, con la tripla sinergia tra le pompe a doppia alimentazione, le turbine e il riciclo dell’acqua marina, applicando principi idraulici noti da secoli, come quello dei vasi comunicanti, le leggi di Bernoulli e Pascal, ponendo, strategicamente, le elettropompe a doppia aspirazione tra un alto battente idraulico positivo e le turbine, possiamo dissalare grandi quantità di acqua, semplicemente trasformando un tubo verticale in uno scambiatore ionico e i tubi di riciclo e miscelazione in produttori di energia, mentre le resine sintetiche anioniche e cationiche, circolano contenute in sfere di polietilene forate come setacci. Tali sfere, galleggiano risalendo lo scambiatore ionico e discendono per gravità svuotandosi dell’acqua nei tubi di discesa. Per mezzo di deviatori cambiano il percorso rispetto al flusso dell’acqua per essere immerse in vasche di lavaggio e rigenerazione delle resine, e reinserite di nuovo, all’infinito, nel circuito di scambio ionico senza interruzione del ciclo di dissalazione e della produzione energetica e senza costi per riscaldare l’acqua o sostituire le membrane. Se vogliamo sfruttare le immense ricchezze marine, le soluzioni galleggianti non hanno alternative. Gli impianti devono essere progettati sostenuti dall’alto, poiché non esistono apparecchiature elettromeccaniche che possano lavorare alle profondità abissali. La sostenibilità degli impianti globali non si basa solo su alte tecnologie e materiali speciali ma soprattutto sui principi basilari fisici, chimici, idraulici e meccanici.

DESCRIZIONE

Il campo di applicazione di questa invenzione è l’esplorazione di nuovi sistemi impiantistici sostenibili per la sopravvivenza per la specie umana nel mare. La soluzione galleggiante non ha alternative, poiché non esistono apparecchiature elettromeccaniche che possano lavorare alle profondità abissali. A mala pena resistono materiali omogenei come l’acciaio. Pertanto gli impianti devono essere calati e sostenuti dall’alto, i materiali più pesanti dell’acqua, come l’acciaio lavoreranno in trazione, contrariamente a quando avviene nelle applicazioni realizzate alla pressione atmosferica, dove i materiali lavorano a compressione, scaricando tutte le forze sulle basi di appoggio. E’ un nuovo modo di progettare gli impianti che comporta vantaggi e svantaggi. Per i sottoscritto, sono molto di più i vantaggi. Infatti, quest’impianto rappresenta il nucleo centrale intorno al quale si potranno sviluppare piccoli o grandi agglomerati umani, nelle zone oceaniche, completamente autonomi dal punto di vista energetico e alimentare. Tutti sappiamo che al largo degli oceani le forme di vita di fitoplancton e zooplancton sono molto scarse perché la vita nelle acque marine si sviluppa soprattutto lungo le coste terrestri, dove, a causa dei venti, delle onde e delle correnti sottomarine si generano correnti ascensionali che portano in superficie i nutrienti sedimentati nei fondali, ricchi soprattutto di carbonio organico e inorganico. Questi nutrienti, riportati in superficie, producono una fascia superficiale di fitoplancton per mezzo della fotosintesi clorofilliana, che costituisce l’alimentazione di organismi animali acquatici; pertanto, nella stessa zona si crea anche spontaneamente il cosiddetto zooplancton di varie dimensioni costituito da microorganismi (alghe unicellulari, protozoi etc.), larve, piccoli animali (come i crostacei che formano il krill), ma anche organismi di una certa mole come meduse e alghe pluricellulari (quali i sargassi). L’insieme degli esseri viventi vegetali e animali formano il plancton che è caratterizzato da un alto tasso di biodiversità specifica dalla quale traggono la vita anche le specie ittiche maggiori.

Al Largo degli oceani, sebbene nei fondali ci siano immensi depositi di carbonio accumulati in miliardi di anni, la risalita del carbonio e del calcio precipitato nei millenni non può avvenire spontaneamente a causa delle grandissime profondità, pertanto è necessaria questo insieme di invenzioni, soprattutto, considerando, che le zone al largo degli oceani non sono soggette a onde alte e tsunami. Infatti, i frequenti terremoti che avvengono nelle profondità marine, raramente sono percettibili nelle acque superficiali, se avremo l’accortezza di realizzare queste opere a opportuna distanza dalle coste. La traduzione della parola “tsunami” dal giapponese, significa “onda nel porto”. Si tratta di una serie di onde che si generano in seguito a movimenti improvvisi del fondale marino dovuti a terremoti, eruzioni vulcaniche sottomarine, frane, impatti meteoritici. Gli Tsunami più devastanti sono provocati da spostamenti verticali (sollevamento o sprofondamento) della crosta terrestre lungo faglie e bordi della piattaforma oceanica. Considerando che con le tecnologie attuali possiamo realizzare strutture inaffondabili e inossidabili in materiale plastico e sulle stesse montare altre tecnologie che producono energia, dissalano e potabilizzano le acque, da queste invenzioni può iniziare la colonizzazione degli spazi oceanici che occupano il 71% della superficie terrestre. Infatti, una volta risolti i problemi energetici e dissalate le acque, per la realizzazione delle isole, abbiamo sufficienti energie per sviluppare abitazioni confortevoli e leggere. Ma se pensiamo anche alla tecnologia usata per la costruzione dei giardini pensili (che posano il terreno su vespai in materiale plastico ricoperto da tessuto filtrante), potremmo portare anche la coltivazione delle verdure fuori terra e avere vantaggi immensi superfici, con una capacità di produzione alimentare ittica e vegetale oggi non immaginabile. Se si utilizzeranno le serre la produttività, già sperimentata, è superiore al 50%, mentre l’acqua dissalata può essere, riciclata e depurata, senza inquinare le falde terrestri. Ma in questo deposito di brevetto ci occupiamo solo del nucleo centrale che produce lo stato iniziale della vita, che oggi non esiste, ma paradossalmente, potrebbe anche essere una vita migliore di quella che viviamo negli alveari metropolitani, non potendo immaginare su queste isole pesanti grattacieli e pesanti mezzi di trasporto. Tuttavia, possiamo immaginare una vita dotata di tutti i comfort tecnologici, con aria, acqua e alimentazione, migliori di gran parte delle terre emerse e meno pericoli di calamità naturali.

Quindi, questo impianto sinergico si concentra su quattro sistemi sostenibili non ancora realizzati sul pianeta terra:

- Il sistema di galleggiamento modulare sostenibile per mezzo di tubi in polietilene estrusi e rinforzati.

- Il sistema di sollevamento del calcio e carbonio solubilizzati nelle profondità oceaniche.

- Il sistema di produzione di energia idroelettrica da acque statiche.

- Il sistema sostenibile di dissalazione dell’acqua per mezzo dello scambio ionico, impianti che producono energia dalle acque statiche durante il trattamento.

Il sistema verticale che consente di avere l’acqua dissalata prodotta nel punto più alto dell’impianto per distribuirla a notevole distanza per semplice gravità alle isole artificiali, che si svilupperanno intorno a questi impianti, che costituiranno il nucleo centrale di nuove attività industriali ed economiche, collegate con strade galleggianti, grazie, alla produzione di fito e zooplancton, che consentirà l’estrazione del calcio e carbonio dalle acque profonde e alle condizioni di vita consentite dalla desalinizzazione e la produzione di energia sostenibile .

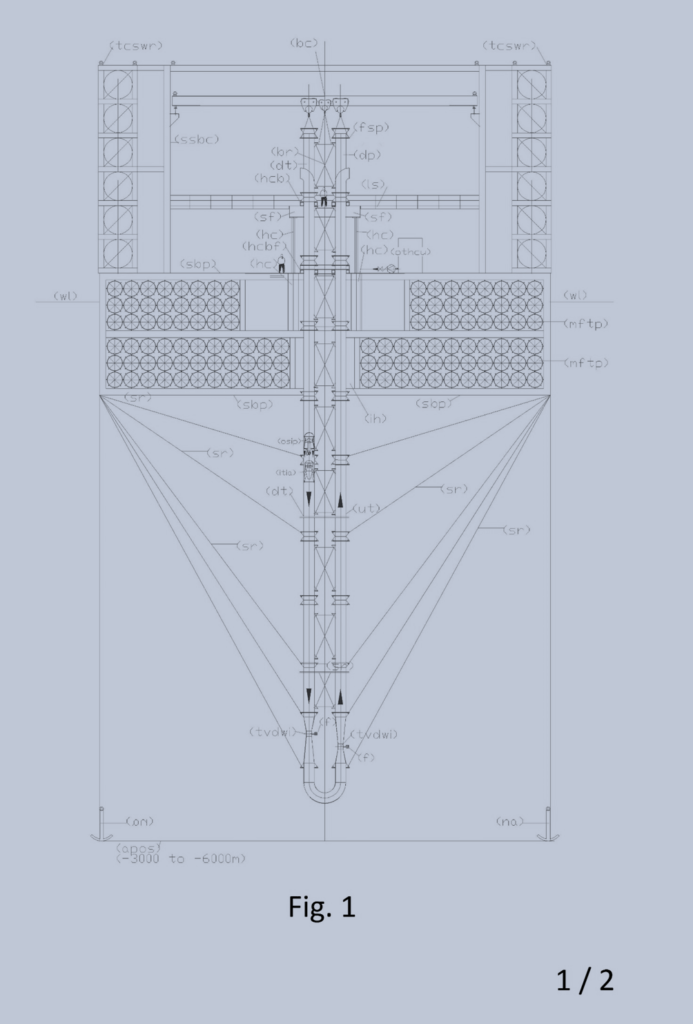

La Fig.1 mostra il punto di partenza, cioè il cantiere galleggiante dal quale nasce un impianto sinergico idroelettrico, dissalatore, sollevatore di calcio e carbonio.

La legenda seguente usa acronimi in lingua inglese con traduzione in Italiano.

(apos) abyssal plain ocean seabed = fondale piana abissale oceanica; (bc) bridge crane = gru a ponte; (bcb) bracket cross bracing = staffa per controventatura; (br) bracing = controventatura; (cb) clamp brackets = staffe a morsetto; (dt) descent tube = tubo di discesa; (f) filter = filtro; (fsp) flange for support pipe = flange per supporto tubazioni; (hc) hydraulic cylinder = cilindro oleodinamico; (hcb) hydraulic clamp brackets = staffe a morsetto oleodinamiche; (hcbf) hydraulic clamp brackets fixed on supporting base platform = staffe a morsetto oleodinamiche fissate sulla piattaforma di base portante; (ih) immersion hole = foro d’immersione; (itia) intubate turbine with incorporate alternator = turbina intubata con alternatore incorporato; (ls) loft in steel = soppalco in acciaio; (mftp) modular floating tube made in polyethylene = tubi galleggianti modulari in polietilene; (na) navy anchor = ancora marina; (osip) overturned submergible intubated pump = elettropompa sommergibile intubata capovolta: (othcu) oil tank and hydraulic control unit = serbatoio olio e centralina oleodinamica; (sbp) supporting base platform = piattaforma di base portante; (sfep) special flanged end pieces = pezzi speciali flangiati di accoppiamento terminale; (ssbc) support structure bridge crane = struttura di sostegno gru a ponte; (tvdwi) throttling venturi deep water intake = stozzatura venturi per aspirazione acque profonde; (tcpwr) transportable chassis with many electric winches for the descent of the ropes = telaio trasportabile con molti argani elettrici per la discesa delle funi; (ut) uphill tube = tubo di salita; (wl) water level = livello acqua.

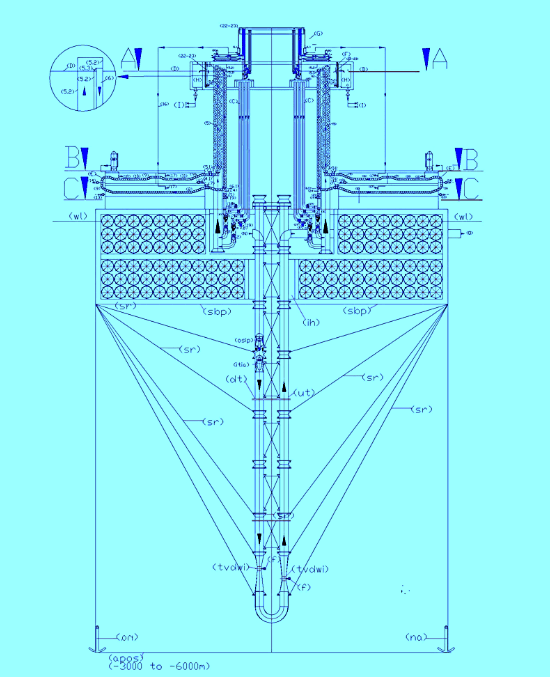

La Fig. 2 mostra la sezione di impianto definitivo sinergico galleggiante, idroelettrico, dissalatore, estrattore di calcio e carbonio dalle acque profonde.

Le seguenti legende integrano la legenda precedente, in quanto l’impianto di dissalazione è montato sulla struttura galleggiante che sostiene l’impianto progettato per l’estrazione del calcio e carbonio dalle acque profonde.

Legenda alfabetica della Fig.2:

(A) bacino di arrivo acqua salata = arrival basin of salted water; (B) filtro di aspirazione acqua salata con valvola di ritegno incorporata = salt water inlet filter with built-in check valve; (C) tubo di riciclo acqua e pressurizzazione dinamica o cinetica della elettropompa = Water recirculation tube and dynamic or kinetic pressurization of the electric pump; (D) livello nominale bacino superiore = Nominal upper basin level; (E) circuito di lavaggio e rigenerazione resine di scambio ionico = washing and regeneration circuit of ion exchange resins; (F) serbatoio superiore di miscelazione e sfioro acque desalinizzate = upper reservoir mixing and overflow desalinated water; (G) Mini impianto di produzione acqua deionizzata = Mini implant of deionized water production; (H) serbatoio di accumulo acque desalinizzate = desalinated water storage basin; (I) rete di distribuzione acqua desalinizzata = desalinated water distribution network; (L) serbatoio di accumulo acqua demineralizzata = demineralized water accumulation tank; (M) serbatoio con liquido rigenerante = regenerating liquid tank; (N) ingresso acqua discendente; (O) uscita acqua con calcio e carbonio;

Legenda numerica della FIG. 2:

(1) pompa capovolta con doppia alimentazione sul lato aspirante = overturned dual supply pump on the suction side; (2) turbina sommersa con alternatore incorporato = submerged turbine with incorporated alternator; (3) livello nominale bacino acqua da dissalare = nominal level of the water basin to desalinate; (4) tubo di alimentazione acqua da dissalare = pipe for supplying water to desalinate; (4.1) pezzo speciale per introduzione sfere con resine nel tubo di scambio ionico (forato nella parte inferiore) = special piece for introduction spheres with resins in the ion-exchange tube (drilled in the lower part); (5) tubo di scambio ionico = tube of ion exchange; (5.1) tronco conico forato incorporato nel tubo 5 = perforated truncated cone embedded in the tube 5; (5.2) pezzo speciale per fuori uscita sfere dal tubo 5 (forato su tutta la superficie esterna e collegato al tubo 6 per mezzo dello scivolo 5.3) = special piece to eject spheres from the tube 5 (perforated on the entire outer surface and connected to the tube 6 by means of the slide 5.3); (5.3) scivolo in lamiera per la guida delle sfere nel tubo 6 ) = metal sheet slide for the guidance of the spheres in the tube 6; (6) tubo di discesa sfere per lo svuotamento dell’acqua = tube of descent spheres for the emptying; (6.1) pezzo speciale per la deviazione delle sfere dal circuito di scambio ionico al circuito di rigenerazione (forato nella parte inferiore per lo scolo dell’acqua) = special piece for the deviation of the spheres from the ion exchange circuit to the regeneration circuit (drilled at the bottom for water drainage); (7) valvole a ghigliottina automatizzate per arresto circolazione sfere (sono sempre aperte quando la sonda di minimo livello indica che il tubo 6 è vuoto di acqua = automated guillotine valves for stopping movement spheres (are always open when the minimum level probe indicates that the tube 6 is empty of water; (7.1) valvole a ghigliottina automatizzate per arresto circolazione sfere (si aprono una per volta) = automated guillotine valves for stopping movement spheres (open one at a time); (8) primo tunnel per lavaggio a immersione delle resine = first tunnel for immersion wash of the resins; (9) percorso guidato delle sfere nei tunnel a immersione con un telaio aperto di tondini di acciaio inox con salite e discese dotate di scivoli per la raccolta del liquido di svuotamento delle sfere = guided route of the spheres in the immersion tunnel with an open frame of stainless steel rods by ascents and descents with slides for the collection of the of the spheres emptying liquid; (10) tunnel per rigenerazione a immersione delle resine = tunnels for regeneration of the resins in immersion; (11) secondo tunnel di lavaggio a immersione delle resine = second washing immersion tunnel of the resins; (12) elettropompa di estrazione fanghi dal serbatoio di arrivo = pump suction sludge from arrival reservoir; (13) elettropompa di estrazione fanghi di lavaggio resine = electric pump suction of resin washing sludge; (14) elettropompa di estrazione fanghi di rigenerazione resine = electric pump suction of resins regeneration sludge; (15) Telaio di sostegno impianto di demineralizzazione = Support frame demineralisation plant; (16) tubo di alimentazione acqua demineralizzata = supply pipe demineralized water; (17) valvola a galleggiante per alimentazione acqua demineralizzata = float valve for feeding demineralized water; (18) valvola a galleggiante per alimentazione liquido rigenerante = float valve for regenerating liquid supply; (19) valvola motorizzata di intercettazione = motorized shut-off valve; (20) valvola manuale di intercettazione = Manual shut-off valve; (21) valvola di ritegno = check valve; (22) sonda di controllo salinità = salinity control probe; (23) sonda di controllo PH = PH control probe. (24) sonda di controllo minimo livello acqua del tubo di svuotamento sfere = minimum water level control probe of spheres emptying tube; (25) agitatore sommerso = submerged agitator.

.Descrizione del sistema di galleggiamento

Si accenna brevemente al sistema di galleggiamento, che deve essere affidabile e di basso costo altrimenti lo sfruttamento delle risorse oceaniche non può avvenire. Sebbene esistano valide tecnologie di galleggiamento con elementi modulari in polietilene accoppiabili in senso verticale e orizzontale per mezzo di profilati in acciaio zincato o inox, questi moduli, realizzati per stampaggio, hanno un alto costo di produzione, possono essere utilizzati, come lo sono, per realizzare case galleggianti, cantieri marini e lacustri, strade provvisorie etc. Ma per un impiego di grande serie, come quello ipotizzato in questo studio, si ritiene molto più economica la seguente soluzione, che prevede di ricavare gli elementi galleggianti direttamente per estrusione, come gli attuali tubi di polietilene, con la sola differenza che tali tubi saranno prodotti con nervature esterne forate a passi regolari, in modo da poterli accoppiare tra loro e alle strutture metalliche di contenimento o da sostenere, nelle svariate possibili composizioni. Inoltre, all’interno dei tubi possono essere inserite delle nervature a raggiera in profilati tubolari, montate su un asse tubolare centrale, disposte a passo regolare in funzione della profondità di immersione, certificate con apposita relazione di calcolo sulla resistenza del materiale in polietilene e metallico. Infine, i tubi saranno resi inaffondabili mediante il riempimento di polistirolo espanso sinterizzato, il quale ha una massa volumica compresa fra 10 e 40 Kg/mc, ed è quindi mediamente costituito dal 98% di aria e solo dal 2% di materiale strutturale di puro idrocarburo. Pertanto un eventuale danneggiamento di un tubo di galleggiamento, non provocherebbe l’immediato riempimento di acqua e l’affondamento, ma consentirebbe ambi margini di tempo per riparare il danno o sostituire il tubo danneggiato. Considerando che i tubi per estrusione possono essere prodotti di qualsiasi lunghezza, per economizzare i costi, non è azzardata l’ipotesi di realizzare gli stabilimenti di produzione vicino al mare, di assemblare i sistemi in cantieri navali costieri, rimorchiarli e trasportarli direttamente nella zona di lavoro definitiva, dove sarebbe più difficile e costoso il lavoro di assemblaggio, in generale. Ma, soprattutto, nel caso specifico dell’impianto in oggetto, per la complessità e l’importanza del lavoro da effettuare. In questo caso, è preferibile che la piattaforma cantiere, così come rappresentata nella Fig. 1, sia assemblata in un cantiere navale con tutte le attrezzature di montaggio riportate nella legenda (carriponte, cilindri oleodinamici, soppalco di lavoro colonne di argani elettrici) e trasportata sul posto da un rimorchiatore. Pur calcolando con precisione i pesi dei tubi da sostenere e dell’impianto di dissalazione definitivo, l’immersione della piattaforma nell’assetto definitivo si accerta soltanto alla fine del montaggio di tutti i tubi che scendono nelle profondità oceaniche, dopo lo smontaggio delle attrezzature di cantiere e il montaggio al loro posto dell’impianto di dissalazione. Per realizzare l’assetto definitivo del piano di galleggiamento della piattaforma, una percentuale dei tubi di galleggiamento posti superiormente dovrà essere riempita con aria compressa, che alla fine del lavoro potrà essere sostituita con acqua, se la piattaforma deve immergersi maggiormente nell’acqua. Se invece la piattaforma deve salire si devono aggiungere alla struttura altri elementi modulari galleggianti.

Descrizione del sistema di sollevamento del calcio e carbonio dalle acque profonde.

Come si vede dalla FIG. 2, l’acqua entra da (N) nel tubo a forma di “U” che scende nelle profondità oceaniche ed esce da (O). Grazie al principio dei vasi comunicanti, le pressioni interne ed esterne ai tubi immersi si equivalgono. Questo, non solo consente di sopportare grandissime pressioni, ma consente anche di utilizzare il peso della colonna di acqua sulla pompa intubata, orientata verso il basso, per creare correnti marine intubate con bassissimi consumi energetici. Infatti, calcolando la posizione in cui installiamo l’elettropompa, sotto battente, possiamo fare in modo che la curva resistente della condotta e la curva della pompa che inseriamo per la circolazione dell’acqua s’incontrino sulla linea zero della prevalenza geodetica che è uguale a zero (coincidendo i livelli di aspirazione e mandata sulla pompa). Pertanto, anche le energie di pressione e cinetiche in aspirazione e mandata si azzerano reciprocamente essendo P1 = P2 e V1 = V2 (a causa del battente sull’aspirazione della pompa calcolato appositamente) secondo la relazione H = 0 = (P2 – P1) / γ + (V22 – (V12) /2g. Ovviamente, nessuna pompa lavora con prevalenza zero e la pompa appena incomincia a girare, trova il suo punto di funzionamento con pochi centimetri di prevalenza, e uno scostamento dalla portata nominale, che dipendono dalla precisione del calcolo. Un altro principio basilare sul quale si basano questi impianti è la teoria di Bernoulli sul quale si basano le note pompe Venturi che consentono di aspirare dalle profondità abissali, senza organi meccanici una parte dell’acqua o melme presente nei fondali. Infatti, la legge di bernoulli afferma che: “Se il fluido scorre in un condotto munito di una strozzatura in cui V1 e V2 sono le velocità, S1 e S2 sono le rispettive superfici delle sezioni, P1 e P2 le pressioni manometriche misurate in corrispondenza di tali sezioni, per il principio della conservazione dell’energia si stabilisce la seguente relazione: P1 + ½ d V12 = P2 + ½ d V22. La costanza del valore dell’espressione dimostra che, quanto maggiore è la differenza di velocità nelle rispettive sezioni tanto minore e la differenza di pressione, e viceversa. Pertanto, per effetto del calo di pressione interno al tubo che si verifica nella strozzatura, dall’esterno, entra nel tubo in cui circola l’acqua di superficie, una percentuale di acqua del fondale, che risale in superficie. Quest’acqua è ricca di moltissime sostanze minerali perché alle altissime profondità, anche le sostanze insolubili sono solubilizzate. Sono ricche soprattutto di calcio e carbonio precipitati nei fondali dalle origini della terra, il calcio e il carbonio, risalendo in superficie, si diluiscono con le acque superficiali e ritornano a reagire secondo la seguente reazione, che caratterizza l’equilibrio alcalino dell’acqua alla pressione atmosferica: Ca2+(aq) + 2 HCO3- (aq). ↔ CACO3 + CO2 + H2O, riproducendo in superficie l’idrogeno carbonato di calcio che esiste solamente in soluzione: CO2(g) + H2O + CaCO3(s) ↔ Ca(HCO3)2 L’idrogeno carbonato, nelle giuste proporzioni rende possibile la formazione dei gusci calcarei e la struttura ossea delle specie ittiche, il ripristino delle barriere coralline, e contribuirà a riportare il PH marino al livello originale, antecedente all’epoca industriale, mentre gli altri componenti, soprattutto a base di carbonio, creano le condizioni per sviluppare fitoplancton e zooplancton. Purtroppo la profondità media delle acque oceaniche, in corrispondenza delle piane abissali, oscilla tra i 3000 ed i 6000 m, ma in compenso sono caratterizzate dall’assenza di onde in superficie. Questo ci consente di progettare impianti completamente galleggianti, che ancorati al lontano fondale possono conservare in limiti accettabili la propria posizione, nonostante le correnti marine.

D’importanza fondamentale sono le pompe idrovore da utilizzare, le quali, devono essere protette dalle specie ittiche di grandi dimensioni che potrebbero metterle fuori esercizio. Per questo e altri motivi pratici sono state scelte le pompe assiali e semiassiali intubate, le quali per funzionare devono esser soltanto calate all’interno delle tubazioni di sollevamento poggiandole su un anello saldato all’interno del tubo. Ma è preferibile che queste elettro pompe siano leggermente modificate affinché possano lavorare sul lato discendente della tubazione (dt) con il lato aspirante posto in alto, inoltre, non c’è bisogno della vasta gamma di prevalenze che usiamo negli impianti terrestri. E’ conveniente lavorare con bassissime prevalenze per risparmiare energia, affidando alla pressione idrostatica il compito di vincere le resistenze del circuito. Anche i cavi di alimentazione dovranno avere la possibilità di uscire dal lato aspirante, che dovrà avere il proprio golfare di sollevamento. Supponendo di realizzare un impianto di estrazione del calcio e carbonio su un fondale posto alla profondità di 6 km, quindi, con 12 km complessivi di tubazione di discesa (dt) e di salita (ut), Dn 1400 che contiene anche l’elettropompa nel tratto (dt), con una portata da 4.000 L/sec, V = 2,6 m/sec, le perdite di carico in m/km calcolate con la formula di Bazin (1.000*4*V2/C2*D) dove (C= 87/(1+2g/√D) e un coefficiente di scabrezza g=16, sono 4,11 m/km, per un totale di 49,32 m. Le perdite di carico localizzate nelle n.2 strozzature venturi con D2 = 700 mm (V2 = 10,4 m/s) sono pari a 5,51 m (2*0.5 * V22/2g); le perdite di carico nella curva a180 gradi, è pari a 0,34 m (2*0,5* V12/2g), le perdite di carico nell’elemento di uscita dell’acqua finale stimate in 0, 34 m. Pertanto, la prevalenza necessaria per la circolazione di 4000 lt/ sec in tale circuito è di circa 55,5 m (49,32 + 5,51 + 0,34). Installando l’elettropompa a una profondità di 54 m dalla superficie (55,5 / 1,025) considerando che la densità dell’acqua di mare è 1,025 T/m3, sceglieremo una elettropompa, la quale per dare la portata richiesta lavora con una prevalenza di soli 0,2 m, poiché nessuna pompa può lavorare a una prevalenza zero. Sarà la effettiva resistenza idraulica del circuito a stabilire il punto esatto di funzionamento della pompa ma sempre nell’arco di pochi cm di differenza per quanto riguarda la prevalenza. Considerando un rendimento totale dell’elettropompa del 70%, la potenza assorbita sarebbe (N=Q*H*1.025*102*0.7) = 11,5 Kw.

Questo impianto progettato per il sollevamento del carbonio e del calcio può anche produrre energia. Infatti, per esempio, se sotto la pompa installiamo una turbina idraulica intubata, che lavora con la portata di 4000 L/s e una perdita di carico di quindici m, non dobbiamo aumentare la potenza del motore della pompa, è sufficiente installare la pompa e la turbina a una profondità di 70,5 m invece dei 55,5 m dovuti alle altre perdite di carico del circuito, sopra calcolate. Se il rendimento della turbina con relativo alternatore è 0,8, l’energia prodotta sarà 470.58 Kw/h (4000*15* 0,8/102). Infatti, questo circuito è totalmente aperto in superficie e con l’intubazione delle acque superficiali, una volta superato lo stato d’inerzia, nella fase di discesa si sviluppa energia cinetica alimentata in continuo dall’acqua di superficie. Tutto il peso della colonna di acqua di 70,5 m agisce sulla pompa, producendo nella turbina l’energia sopra calcolata (che è stata sottratta dell’energia assorbita delle perdite di carico nei tubi (50,5m). Non esistono spese energetiche per il sollevamento dell’acqua, poiché l’acqua non deve superare il livello del mare. Come spiegato anche in seguito, un circuito aperto non è assimilabile a un circuito chiuso, che non è in grado di produrre energia superiore a quella spesa dalla pompa, per il semplice fatto che la pressione dinamica non si può rinnovare con l’ingresso di acqua nuova, come avviene nel circuito aperto. Infatti, il rinnovo della pressione dinamica non è altro che l’energia cinetica dell’acqua di superficie che va a occupare la posizione dell’acqua spostata in profondità. Questa energia può esistere soltanto se si preleva acqua dalla superficie a senso unico e si pone la pompa alla profondità calcolata per vincere le perdite di carico dei tubi e della turbina con la massa della colonna di acqua intubata, che si muove all’interno del tubo, sotto la pressione atmosferica. All’uscita della pompa e della turbina, si può dire, che l’acqua non abbia peso, non dovendo superare il livello del mare. Come scritto, basta vincere le resistenze di attrito, che possono essere vinte aumentando il battente positivo sulla pompa, senza aumentare la potenza del motore che aziona la pompa. I principi idraulici sulla conservazione dell’energia legiferati dal Bernoulli si limitano al raffronto tra pressioni e velocità dell’acqua, dimostrando che l’energia si conserva perché se aumenta la velocità diminuisce la pressione e viceversa. Non riguardano i circuiti aperti, inseriti in sistemi idraulici maggiori, che li alimentano all’infinito. In tali circuiti, senza l’inserimento della turbina, l’eccesso di energia prodotta nella discesa dell’acqua si dissiperebbe in calore per attrito nei tubi e all’uscita della pompa, insieme alle altre perdite di carico già calcolate nell’esempio sopra citato (54 m). Questo significa che i principi della conservazione dell’energia sono sempre validi, ma in un sistema molto più ampio, che comprende anche i principi della termodinamica ed energie esterne, come quella gravitazionale, che partecipa diversamente se la massa è ferma o in movimento. Conta soprattutto la direzione del movimento, la velocità, la pressione dinamica nella sezione di passaggio, che non c’entra con la pressione statica, la quale non essendo in movimento, può essere trasmessa anche con un tubicino, ma non serve a produrre energia. Quindi, realizzando circuiti energetici aperti che partono dalle acque di superficie, nell’ambito di bacini sempre pieni, il bilancio energetico è sempre positivo perché partecipano forze esterne al circuito che lo alimentano all’infinito e si sfrutta l’energia di posizione dell’acqua di superficie rispetto alla posizione della pompa. Basta calcolare le perdite di carico del circuito, a monte e a valle della turbina, per determinare quanta energia è sfruttabile dalla stessa. Tutto dipende dalla pressione dinamica utilizzabile dal sistema.

Dal punto di vista della resistenza meccanica, le due tubazioni parallele per la lunghezza di 6 km Dn 1400 che servono per realizzare l’impianto possono essere della serie Api 5LX, grado X 70 con uno spessore di 10,31 mm, in acciaio con le seguenti caratteristiche: Ks = 70.000 p.s.i = 49,2 Kg/mm2; Kr = 82.000 p.s.i. = 57,6 Kg/mm2. L’acqua marina ha una densità di 1,025 kg/L pertanto a 6.000 m di profondità marina esercitano una pressione sul fondale pari a 6150 m di colonna d’acqua (1,025*6000) = 615 Kg/cm2 = 6,15 kg mm2. Pertanto la sollecitazione che esercita l’acqua sul materiale delle tubazioni è molto inferiore al carico minimo di snervamento. Questo significa che le tubazioni non possono essere deformate se i tubi sono pieni di acqua, pur avendo spessori minimi. Infatti, il problema da risolvere sono le sollecitazioni dovute al peso è consigliabile usare tubi di alta qualità con bassi spessori. Il tubo X 70 Dn 1400 preso in considerazione ha lo spessore minimo della serie (10.31) e pesa 358,73 kg/m, che maggiorati del 15% per tener conto delle flange controventi etc., l’intero carico diventa (12.000*358.7*1,15) pari a kg 4.950.474, sottratto della spinta idrostatica verso l’alto, pari a (4.950.474*1,05/7,8) pari a 666.410 Kg, avremo un peso totale finale 3.767.710 kg, con una sezione resistente di circa 92.096 mm2 (1.422,4*3.14*10,31*2) che avrebbe una sollecitazione massima nei tubi posti superiormente (che sostengono l’intero carico) di 40,91 kg/mm2 (3.767.710/92.096).

Non esiste al mondo nessuna gru’ che possa sostenere il peso di quasi quattro milioni di kg, pertanto, per poter realizzare l’impianto che solleva il calcio e il carbonio dalle acque profonde è necessario realizzare sulla piattaforma un cantiere provvisorio con le attrezzature di montaggio che servono alla posa in opera delle tubazioni.

Al centro di questa piattaforma si realizza il foro di immersione (ih), di dimensioni tali da contenere i cilindri di sollevamento (hc) con la corsa utile di 6 m, sulla quale saranno montati una gru a ponte (bc) con tre paranchi, che servono per il montaggio e il trasporto in verticale di barre di tubi lunghe 12 m, la relativa struttura portante (ssbc), i telai a più piani portanti, Ogni piano contiene un argano elettrico con la relativa fune (sr). Quindi i tubi che sono calati nelle profondità marine mentre sono montati e nell’assetto definitivo sono sostenuti contemporaneamente dall’alto e dai quattro lati della piattaforma. I punti di sospensione laterali aumentano man mano che aumenta la profondità di immersione, sia per sostenere il carico, sia per contenere la sollecitazione laterale, dovuta alle correnti marine, sia per contenere la sollecitazione unitaria di trazione, dovuta al peso dei tubi. Le flange, visibili dai disegni, saranno saldate perché le sezioni dei bulloni rappresentano un punto debole nella resistenza a trazione. Le flange saranno di tipo speciale, utilizzate come supporti di sostegno per la calata delle tubazioni (dt-ut), per collegare le controventature e i tiri delle funi (sr). Considerando che il peso a metro lineare dei tubi in acqua con flange e controventi è stimato in circa 314 kg (3.767.710/12000), ogni barra di tubo da 12 m, compresi gli accessori pesa circa 3768 kg. Pertanto, se realizziamo un collegamento alla piattaforma ogni 60 m di profondità con corde del diametro di 30 mm, carico di rottura complessivo Kg 218.700 (3 x 72.900) sosteniamo l’intero peso dei 60 m (kg 18.400) con un coefficiente di sicurezza pari a 11,6 senza considerare il carico sostenuto dal tubo stesso, come abbiamo visto comporterebbe una sollecitazione di trazione di 40,91 kg/mm2.

Come si vede dalla Fig. 1 la struttura galleggiante utilizza un sistema oleodinamico per la movimentazione in verticale della colonna dei tubi (dt) e (dp), costituito da due cilindri oleodinamici verticali a semplice effetto (hc) con una corsa di circa 6 m, i quali scaricando l’olio idraulico nel serbatoio della centralina idraulica (othcu), abbassano gli steli dei cilindri e fanno abbassare l’intera colonna di tubi man mano che si assemblano e si montano anche le controventature con l’aiuto della gru a ponte (bc) e del soppalco (ls). Le tubazioni saranno preassemblate in fabbrica con le flange di supporto in elementi da 12 m. verniciate con cicli di resine epossidiche all’interno e all’esterno, lasciando soltanto i bordi da saldare in opera non verniciati che saranno verniciati in opera con lo stesso ciclo. Le controventature saranno zincate a caldo. Il calo delle tubazioni assemblate avverrà poggiando la colonna sulle staffe (hcb) montate sul telaio (sf) poste di traverso al foro d’immersione (ih). Il telaio (sf) è movimentato dai cilindri oleodinamici (hc) incassati nella struttura del foro di immersione (hi). Le staffe (hcb) sono dimensionate per il sostegno dell’intero carico (3.767.710 kg,). Supponendo di lavorare con una pressione di 250 bar per sostenere tutti carichi durante il montaggio. La sezione di ogni cilindro sarà circa 7535 cm2 (3.767.710 /2*250), a cui corrisponde un diametro interno di 98 cm. Una gru a ponte con tre paranchi con portata adeguata al sollevamento dei tubi e controventi alimenta gli elementi da assemblare e calare nel mare con l’aiuto di un soppalco (ls) che consente di lavorare su due piani. Per ridurre la sollecitazione dovuta al peso dei tubi sopra stimate, sono state previste tre funi (sr), gia sopra citate) che collegano le singole barre dei tubi alla piattaforma di galleggiamento (sbp). Queste funi (sr) provenienti dagli argani contenuti nei telai a più piani (tcpwr) sistemati sul perimetro esterno della piattaforma galleggiante superiore, aggirano la struttura ed entrano nel foro di immersione (ih) e i capicorda con moschettoni sono sovrapposti sul perimetro del foro d’immersione su corrispondenti sei pioli, secondo l’ordine di immersione che dovranno avere nella discesa delle tubazioni. Infatti, ogni sessanta metri (pari a 5 barre di tubazioni), sei corde si agganceranno alle flange nervate, tre per ogni tubo, mentre il lato interno sarà collegato con i controventi (br). Pertanto, avremo n. 600 postazioni di argani (6000/60*6) disposte 150 per ogni lato della piattaforma (sbp) con i capicorda già portati vicino alla fossa di immersione. Non potendo avvolgere tutta la corda su un solo argano, ogni telaio (tcpwr) porta più argani sovrapposti Quando si esaurisce la corda di un argano viene svincolata e collegata con elementi di giunzione all’argano del piano inferiore, fino a che l’intero telaio non si esaurisce e viene sostituito. Le corde che partono dalla periferia della piattaforma (mftp-sdp) non solo servono per alleggerire la trazione assiale dei tubi ma anche per controventare l’intera colonna in tutte le direzioni. Ovviamente, anche le ancore tipo navali (na) potranno essere calate con postazioni di argani (tvpwr) poste alla periferia della struttura galleggiante. A montaggio ultimato si sosterrà il carico con staffe a morsetto fisso (cb) sulla struttura inferiore (a questo scopo l’ultima barra di tubazioni sarà flangiata con una sufficiente quantità di bulloni) e si fisseranno stabilmente tutti i capicorda delle 600 postazioni di argani sulla periferia della struttura inferiore.

Nello studio della soluzione di galleggiamento dell’impianto sono emerse altre considerazioni che potrebbero migliorare il sistema sopra descritto, realizzando i tubi di discesa e risalita per due terzi in acciaio e un terzo in polietilene ad alta densità.

Si riportano di seguito le principali caratteristiche di un tubo in polietilene a bassa e alta densità ( LDPE) (HDPE)

Peso specifico a 23 gradi C. (g/ cm3) 0,917 – 0, 925 0,95 – 0,96

Punto di fusione cristallografico (oC) 105 – 115 125 – 135

Resistenza a trazione (kg /cm2) 80 – 170 250 -350

Allungamento a rottura (%) 400 – 650 100 – 300

Rigidità flessionale (kg / cm2) 800 – 900 9.000 – 12.000

Considerando che i tubi in polietilene, per galleggiamento devono essere di dimensioni abbastanza grandi per svolgere la loro funzione potrebbero anche essere usati, parzialmente, come tubi di discesa e salita delle acque che estraggono il calcio e il carbonio dalle profondità oceaniche. Infatti, Se raffrontiamo la resistenza alla rottura tra il tubo (HDPE) di 250 Kg / cm2 = 2,5 Kg / mm2 rispetto all’acciaio Api 5LX che ha un carico di rottura di 57,6 Kg/mm2, possiamo dire che l’acciaio è ventitré volte più resistente del polietilene ad alta densità, ma considerando che le tubazioni di polietilene si realizzano con spessori almeno quattro volte superiori a quelli dell’acciaio, possiamo dire che la differenza di resistenza si riduce a circa 5,75 volte. Ma considerando anche che le sollecitazioni statiche potrebbero anche essere raddoppiate nell’acciaio senza gravi problemi, possiamo asserire con certezza, che un terzo del percorso in profondità dei 6000 m previsti nell’esempio di impianto considerato, si può realizzare con tubazioni HDPE, alleggerendo il carico da sostenere di un terzo, essendo le tubazioni in HDPE più leggere dell’acqua. Inoltre, considerando che il polietilene è un polimero sintetico a base di carbonio non è consigliabile utilizzarlo con le altissime pressioni che potrebbero indurre a fenomeni di dissoluzione della molecola sintetizzata. Nel caso di impiego delle tubazioni HDPE come tubi di discesa e risalita negli impianti di estrazione del calcio e carbonio dalle profondità oceaniche, il passaggio dall’acciaio al polietilene si realizza per mezzo di accoppiamento flangiati e tutto il carico assiale dovuto al peso dei tubi in acciaio sottostanti deve essere supportato dagli argani periferici della piattaforma (tcswr) non dai cilindri oleodinamici centrali (hc), anche durante la fase di montaggio. Le nervature forate dei tubi, concepite per il montaggio delle soluzioni galleggianti saranno utilissime anche per l’impiego suddetto, sia per il sostegno, sia per l’irrigidimento laterale.

Dopo la posa in opera delle tubazioni che scendono nei fondali si fissano definitivamente sulla struttura metallica della piattaforma e si smontano tutte le attrezzature di cantiere, al posto delle quali si monta l’impianto di dissalazione, come si vede dalla Fig. 2.

Descrizione dell’impianto di dissalazione

Allo stato attuale della tecnica di dissalazione e demineralizzazione fanno capo tre tipologie di impianti: per evaporazione, permeazione per mezzo di membrane, per scambio ionico. Attualmente, la differenza tra i tre sistemi, sopra citati, la fa soprattutto il costo del trattamento.

Quella evaporativa, produce acque prive di sali minerali e con PH acido, quindi per l’utilizzo dell’acqua è necessaria una successiva mineralizzazione e la neutralizzazione del PH.

La filtrazione con membrane comporta alte pressioni di esercizio, quindi alti consumi energetici e l’alto costo delle membrane, che periodicamente devono essere sostituite.

Quella con le resine di scambio ionico comportano un complesso circuito di filtrazione lavaggio rigenerazione delle resine, con flussi inversi che comportano la dispersione di una parte delle resine nelle acque di scarico dei processi.

Tutti i processi comportano alti consumi energetici per il riscaldamento oppure per la circolazione in pressione delle acque nei sistemi di filtrazione e rigenerazione. I costi di esercizio si aggirano intorno a 1,5 euro/mc con gli impianti a osmosi inversa, che sono quelli più usati, ma anche i costi di investimento sono notevoli, essendo di circa 1000 euro per ogni m3/giorno di acqua dissalata prodotta. E’ ovvio che con questi costi di produzione e di investimento, l’acqua dissalata può essere utilizzata solo per uso potabile. E’ impossibile pensare di impiegarla per l’industria e l’agricoltura. Con la soluzione che si propone l’impiego agricolo e industriale diventerà una realtà competitiva anche con i pozzi e gli altri sistemi depurativi, che comunque sono costretti a trattare acque inquinate, o con scarsi requisiti minerali. Infatti, l’acqua marina essendo ricchissima di sali minerali, se la desalinizzazione diventa sostenibile, può diventare il migliore concime naturale dei terreni, potendo inviare agli stessi un’acqua utilizzabile anche come concime trattata su misura per il terreno di destinazione, sia in termini di Sali minerali che di alcalinità. Per il trasporto dell’acqua dissalata a notevoli distanza non c’è nessun problema perché con le pompe a doppia alimentazione abbinate alle turbine idrauliche, anche il trasporto e il sollevamento delle acque diventa una fonte energetica, non di consumo. Infatti, la chiave per risolvere molti problemi ambientali ed energetici, compresa la dissalazione, è quella di realizzare circuiti idraulici e idroelettrici che utilizzano diversamente le pompe e le turbine.

Allo stato dell’arte il sistema di dissalazione meno impiegato è quello con lo scambio ionico, ma questo sistema è il più adatto ad essere utilizzato in abbinamento con le pompe a doppia alimentazione e le turbine, non avendo la necessità di alte temperature o di altre pressioni di esercizio rispetto ai sistemi concorrenti. Pertanto, l’alto costo delle resine e dei liquidi reagenti, necessari per la rigenerazione, potrà essere ampiamente compensato dal basso consumo energetico, dalla produzione energetica prodotta dall’impianto, dal basso costo dell’impiantistica necessaria, e dai bassi costi di gestione e manutenzione. Inoltre, con la soluzione di seguito descritta, sarà risolto anche il problema della dispersione delle resine nelle acque e nei liquidi di processo, essendo le resine contenute e fatte circolare (nell’acqua e nei reagenti chimici) in sfere di polietilene forate con fori di passaggio inferiori alla dimensione delle stesse. Si può dire, che la nuova soluzione è opposta alle attuali soluzioni di scambio ionico, dove le resine sono ferme e il liquido le attraversa, sia nelle fasi di reazione che in quelle di lavaggio e rigenerazione. Con il sistema proposto le resine le resine circolano nell’acqua e nei liquidi rigeneranti, a bassa velocità, con lunghi tempi di contatto, che assicurano contatti capillari. Per la circolazione si sfruttano principi fisici, non energetici. Oltre il 90% dell’energia prodotta nell’impianto può essere trasferito alle reti elettriche pubbliche.

Quindi l’impianto è composto da una parte chimica, una elettromeccanica e una idraulica.

La chimica dello scambio ionico.

Dalla letteratura scientifica, si può apprendere che lo scambio ionico, è un processo in cui ioni di una data specie sono sostituiti sulla superficie di un materiale non solubile di scambio (resina a scambio ionico) da ioni di una specie differente disciolti in soluzione. Si compone di due fasi: cationica e anionica. Nell’impianto proposto, che si sviluppa in verticale, tali fasi avverranno separatamente in tubi di grande diametro (5) facendovi transitare a bassa velocità una adeguata quantità di sfere in polietilene a bassa densità forate come un setaccio, contenenti granuli di resine anioniche o cationiche selezionate con diametro superiore a fori di passaggio, in quantità proporzionali ai sali da assorbire. Le resine a scambio ionico possono essere sia naturali che sintetiche.

Le resine naturali sono le zeoliti (allumino-silicati) utilizzate soprattutto per l’addolcimento delle acque e per la rimozione dello ione ammonio.

Le resine sintetiche sono formate da polimeri fenolici che si presentano generalmente sotto forma di piccole sfere di diametro compreso fra 0,3 e 1,3 mm. Con una densità di 1,2-1,3 Kg/l. Possono essere di due tipi:

a) a struttura gelulare: traslucide, scarsa elasticità, capacità più elevata;

b) a struttura macroporosa: opache, elevata porosità, minore capacità;

la struttura di base dei due tipi è comunque identica essendo entrambe ottenute per copolimerizzazione. La realizzazione delle resine sintetiche avviene generalmente tramite un processo di copolimerizzazione fra stirene e divinilbenzene. Lo stirene ha funzione di matrice della resina, mentre il divinilbenzene serve per dare consistenza alla resina. Le proprietà principali delle resine scambiatrici sono:

– la capacità di scambio: viene espressa in eq/L o eq/Kg. Essa viene definita come la quantità di uno ione di scambio che la resina può portare.

– la dimensione delle sfere di resina: l’importanza della dimensione risiede nel fatto che la cinetica, nonché il tasso di scambio ionico nelle colonne è funzione della stessa. In generale il tasso di scambio ionico è inversamente proporzionale al quadrato del diametro delle particelle.

La capacità di scambio dichiarata di una resina varia in base al tipo ed alla concentrazione di sostanza utilizzata per rigenerare la resina. Generalmente la capacità di scambio di una resina sintetica varia fra 2 e 10 eq/Kg resina, mentre le zeoliti cationiche hanno una capacità di scambio compresa 0.05 e 0.1 eq/Kg resina.

Spesso la capacità di scambio delle resine viene espressa in termini di grammi di CaCO3 per m3 di resina (g/m3) o grammi equivalenti per m3 (g eq/m3).

Il livello rigenerativo: è la quantità di rigenerante (HCl, H2SO4, NaOH) considerato al 100% necessario per rigenerare un litro di resina. Si esprime in grammi di rigenerante per litro di resina.

La capacità di scambio totale: E’ la concentrazione di siti attivi per unità di misura. E’ riferita all’unità di volume (Eq/litro) o di peso (Eq/grammo) ed è un parametro indicato nelle schede tecniche delle resine.

La capacità operativa di scambio: è la quantità di ioni (Eq/litro o g CaCO3/litro) che una determinata resina scambia nelle specifiche condizioni di esercizio in cui è utilizzata.

Gli schemi di processo variano in funzione dell’obiettivo del trattamento da effettuare.

Alcuni trattamenti classici realizzabili con le resine di scambio ionico sono: Addolcimento, decarbonatazione (demineralizzazione parziale) demineralizzazione completa, rimozione di specifichi metalli pesanti, ma sostanzialmente, lo scambio ionico, come l’ultra filtrazione, se diventa sostenibile ed energetico è anche un ottimo sistema depurativo terziario. Soprattutto, se considera che consente di avere l’uscita delle acque già sollevate, che possono essere distribuite senza costi aggiuntivi.

Come detto inizialmente lo scambio ionico in generale comporta lo scambio di uno ione presente sul gruppo funzionale della resina con uno ione di pari carica presente in soluzione. Fra questi un caso particolare riguarda le cosiddette resine cationiche in ciclo sodico, del tipo cioè R-Na, ove al posto dell’idrogenione delle resine cationiche in ciclo acido, troviamo lo ione Na+. Tali resine pertanto durante la fase di esaurimento non scambieranno ione H+, bensì rilasceranno lo ione Na+ al posto di quello che prendono. Queste particolari resine vengono di solito ottenute salificando le resine cationiche acide del tipo R-SO3H andando a sostituire lo ione H+ con lo ione Na+ e sono utilizzate per rimuovere la durezza delle acque in quanto lo ione Na+ ha particolare affinità di scambio con gli ioni Ca++ e Mg++ secondo le reazioni sopra citate. La rigenerazione delle resine cationiche in ciclo sodico avviene tramite un lavaggio in salamoia (soluzione al 10% di NaCl). L’addolcimento prevede perciò l’uso di una resina cationica forte in ciclo sodico, come visto lo scambio avviene fra gli ioni Ca++ e Mg++ in soluzione e lo ione Na+ sulla resina. Può essere considerata una demineralizzazione parziale, limitata alla rimozione degli ioni di Ca++ e Mg++. Un tipico esempio di addolcimento può avvenire usando resine cationiche in ciclo sodico tramite reazioni del tipo: CaSO4 + Na+ ↔ NaSO4 +Ca++ Si ottiene così in soluzione del solfato di sodio solubile al posto del solfato di calcio che è quasi insolubile. Tramite rigenerazione con soluzione di NaCl si ottiene la rigenerazione della resina la quale si ricarica di ioni Na+ e rilascia gli ioni Ca++ che si legano al cloruro Cl- dando cloruro di calcio CaCl2 relativamente inerte. L’addolcimento a differenza della demineralizzazione non rimuove i solidi disciolti, bensì li modifica chimicamente.

La decarbonatazione è anch’essa una demineralizzazione parziale in cui si utilizza una resina cationica debole seguita da uno strippaggio dell’anidride carbonica formatasi tramite una torre di degasaggio. Con la resina cationica debole vengono scambiati solo i cationi legati ai bicarbonato. L’acidità che si genera nell’acqua a causa del rilascio di idrogenioni da parte della resina e la presenza dello ione HCO3-, porta allo spostamento dell’equilibrio carbonatico verso la produzione di acido carbonico H2CO3 e quindi di CO2 libera secondo la reazione:

R-COOH + HCO3X ↔ R-COOX + H + + HCO3-; HCO3- +H+↔ H2CO3 ↔ H2O + CO2↑

Lo strippaggio della CO2 consente lo spostamento a dx della reazione e l’eliminazione del H2CO3. Questo processo permette la rimozione dei sali legati ai bicarbonati, da cui il nome di decarbonatazione o demineralizzazione parziale.

Allo stato dell’arte si distinguono cinque tipi di resine sintetiche a scambio ionico:

1) Resine cationiche forti, 2) Resine cationiche deboli, 3) Resine anioniche forti, 4) Resine anioniche deboli, 5) Resine selettive chelanti per metalli pesanti.

– Le resine cationiche forti si comportano in maniera simile ad un acido forte e vengono fortemente ionizzate sia nella loro forma acida (R-SO3H) che in quella salina (RSO3Na) in un ampio spettro di valori di pH.

– Le resine cationiche deboli hanno un gruppo funzionale acido debole, tipicamente un gruppo carbossilico (COOH). Queste resine si comportano come acidi deboli e come tali hanno un basso grado di dissociazione.

– Le resine anioniche forti vengono fortemente ionizzate grazie a gruppi basici forti quali l’anione idrossile (OH) e possono essere utilizzate in tutto il campo di pH. Grazie al gruppo idrossile OH sono spesso utilizzate per la deionizzazione dell’acqua.

– Le resine anioniche deboli sono portatrici di gruppi basici deboli e pertanto hanno un grado di ionizzazione dipendente dal pH, generalmente ionizzano in campi di pH ristretti.

Le resine chelanti selettive per metalli pesanti si comportano come resine cationiche forti, presentando però un alto grado di selezione nella capacità di chelare i cationi di metalli pesanti.

Tipicamente, le resine cationiche scambiano un idrogenione H+ presente sul gruppo funzionale con i cationi presenti in soluzione ( Na+, K+, Ca++, Mg++, Cu++, Ni++, Pb++, Zn++, Fe++, etc.). Alla fine della reazione l’acqua risulterà impoverita dei propri cationi e ricca di ioni idrogeno (pertanto acida).

Tipici gruppi funzionali che si trovano sulle resine a scambio cationico ed in grado di scambiare idrogenioni, sono:

Gruppo solfonico: R-SO3H, il quale essendo il radicale di un acido forte scambia con tutti i cationi presenti in acqua in un vasto campo di pH, da cui l’appellativo conseguente di resine cationiche forti.

Gruppo carbossilico: R-COOH, il quale essendo il radicale di un acido debole risulta dotato di una forte affinità solo nei confronti di cationi legati a bicarbonato, da cui l’appellativo di resine cationiche deboli Es.: R-H + Na+ ↔ R-Na + H+.

Viceversa le resine anioniche scambiano tipicamente ossidrilioni, cioè ioni OH- presenti sui loro gruppi funzionali con gli ioni presenti in soluzione (Cl-, SO42-, HCO3-, CN-, etc.). Tipici gruppi funzionali in grado di rilasciare ossidrilioni e prendersi gli ioni presenti in acqua, sono:

Gruppo ammonico quaternario: R-N(CH3)3OH il quale essendo il radicale di una base forte scambia con tutti i tipi di anioni, da cui il nome di resine anioniche forti.

Gruppo amminico: R-NH3OH il quale essendo il radicale di una base debole è dotato di una forte affinità di scambio solo con gli anioni di acidi forti, tipicamente Cl- e SO42-, da cui il nome di resine anioniche deboli. Es: R-OH + Cl- ↔ R-Cl + OH-.

Si noti che le reazioni di scambio ionico sono delle vere e proprie reazioni chimiche di equilibrio e come tali reversibili. A tal proposito il ciclo lavorativo di una resina si compone di due fasi: – la fase di esercizio detta anche di “esaurimento” durante la quale le reazioni vanno da sinistra a destra (si ha cioè la sostituzione degli ioni presenti sui gruppi funzionali con quelli presenti in soluzione) e che si esaurisce con la saturazione di tutti i gruppi funzionali. Questa fase, nell’impianto in oggetto, avviene nei tubi di scambio ionico (5).

– la fase di ricarica detta anche “rigenerazione” nella quale la reazione viene fatta procedere da destra a sinistra ricaricando i gruppi funzionali della resina con gli ioni originari. Nella soluzione proposta, la rigenerazione avviene facendo passare le sfere forate di polietilene, con le resine incorporate, nei tunnels a immersione di liquido rigenerante e di lavaggio (E) costituito da:

– soluzioni basiche, tipicamente sostanze basiche tipo NaOH, NH4OH, nel caso di resine anioniche. In tal caso si ricaricano le resine con gli ioni OH-.

-soluzioni acide, tipicamente a base di acidi forti (HCl, H2SO4) nel caso di resine cationiche. In questo caso si ricaricano le resine con gli ioni H+.

L’elevata concentrazione di ioni H+ e OH-, nei due casi provoca, per la legge di azione di massa, lo spostamento della reazione a sinistra con conseguente ricarica delle resine e rilascio in soluzione degli ioni che nella fase di esaurimento (5) erano stati assorbiti dalle resine. Si ottiene così un eluato generalmente composto da cloruri di vari metalli (nel caso si utilizzi HCl, lo ione H+ ricarica la resina, mentre lo ione Cl- si lega al catione rilasciato dalla resina) o vari sali di sodio nel caso si usi NaOH (lo ione OH- ricarica la resine, mentre allo ione Na+ si lega agli anioni liberati in rigenerazione dalla resina a dare sali di sodio).

ES.: Ca++ + 2HCl → CaCl2 + 2 H+; SO4– + 2NaOH → Na2SO4 + 2OH.

Le resine a scambio ionico per il fatto che scambiano idrogenioni (cationiche) e idrossilioni (anioniche) vengono più propriamente definite resine cationiche in ciclo acido (R-H) e resine anioniche in ciclo basico (R-OH), in ragione delle caratteristiche degli ioni rilasciati i quali rendono le acque acide o basiche.

Di seguito sono riportate alcune reazioni di scambio ionico per resine sintetiche:

Resine cationiche forti:

R-SO3H + Na+↔ R-SO3Na + H+; 2R- SO3Na + Ca2+ ↔ (R-SO3)2Ca + 2Na+.

Resine cationiche deboli:

R-COOH + Na+ ↔ R-COONa + H+; 2R-COONa + Ca2+ ↔ (RCOO)2Ca + 2Na+

Resine anioniche forti:

RR’3NOH + Cl-↔ RR’NCl + OH-.

Resine anioniche deboli:

RNH3OH + Cl- ↔ RNH3Cl + OH-; 2RNH3Cl + SO42-↔ (RNH3)2SO4 + 2Cl-.

ESEMPIO DI SCAMBIO E RIGENERAZIONE.

Rimozione degli ioni Sodio (Na+) e Calcio (Ca2+) dall’acqua utilizzando una resina cationica forte. Reazione: R- H+ +Na+→ R -Na+ +H+; 2R- Na+ + Ca2+ → R2-Ca2+ + 2Na+

Rigenerazione:

la rigenerazione viene effettuata con acido cloridrico (HCl) e cloruro di sodio (NaCl)

R-Na+ + HCl → R-H+ + NaCl; R2-Ca2+ + 2NaCl → 2R-Na+ + CaCl2.

La selettività di una resina, cioè il fatto che scambi uno ione presente in soluzione con quelli nei siti attivi, piuttosto che un altro, dipende dalla natura e dalla valenza dello ione, dal tipo di resina, dalla sua saturazione, nonché dalla concentrazione di uno specifico ione in soluzione. Generalmente tale selettività resta valida in un ristretto campo di pH. Tipicamente la scala di selettività o se vogliamo di affinità di scambio delle resine cationiche risulta essere:

Li+ < H+ < Na+ < NH4+ < K + < Rb+ Ag+ Mg2+ < Zn2+ < Co2+ < Cu2+ < Ca2+ < Sr2+ < Ba2+ ; mentre per le resine anioniche risulta: OH- <<< F-< HCO- < Cl- < Br- < NO3- < ClO4-

Negli attuali sistemi di scambio ionico la fase di esercizio prevede, generalmente, il passaggio dell’acqua in un serbatoio riempito di resina e una portata di acqua che deve essere tenuta entro certi limiti per garantire adeguati tempi di scambio. I dati caratteristici sono molto variabili in funzione della quantità di sali e del ph: portata di esercizio compresa fra 5 e 50 litri/h/litro resina. E’ molto difficile gestire e controllare un processo completo, soprattutto, se è necessario dissalare grandi portate di acqua. Anche la fase rigenerativa, attualmente, non è facile da gestire. Essa si suddivide in tre sottofasi.

a) Lavaggio in controcorrente (backwash): acqua in flusso ascensionale, velocità del flusso pari a 10-15 m/h, espansione del letto di resina del 50-70 %. Tale lavaggio serve ad eliminare eventuali percorsi preferenziali formatisi durante la fase di scambio e a rimuovere le impurità che si fossero eventualmente formate nel letto durante la fase di scambio. La durata di questa fase, negli impianti esistenti, è di circa 15 minuti.

b) La rigenerazione può essere acida o basica a seconda che riguardi una resina a scambio cationico o anionico rispettivamente. Le soluzioni utilizzate sono soluzioni diluite la cui percentuale di acido o base disciolta dipende dalla forza (grado di dissociazione) dello stesso. Ad esempio per ricaricare una resina cationica si possono utilizzare soluzioni acide quali:

5 – 10 % di HCl ad una portata di 3 -4 l/h/l resina

1 – 3 % di H2SO4 ad una portata di 10 – 15 l/h/l resina

c) Lavaggio finale che viene effettuato con acqua demineralizzata in down flow in due fasi:

una prima fase alla portata della fase rigenerativa per lavare l’acido residuo;

una seconda fase alle condizioni di esercizio per un volume complessivo d’acqua pari a 6 – 9 volumi di resina.

La nuova impiantistica elettromeccanica e idraulica dello scambio ionico.

La lunga introduzione, sopra riportata, che ha riassunto lo stato dell’arte dei processi chimici e fisici che governano il complesso sistema dello scambio ionico è fondamentale per comprendere le ragioni per le quali è nata questa invenzione. Infatti, i cicli di lavoro degli attuali impianti che utilizzano lo scambio ionico sono il punto di partenza per la progettazione di questi nuovi impianti, che non devono stravolgere i principi basilari, ma li devono soltanto rendere più economici, soprattutto, abbinando la produzione di energia idroelettrica, a basso costo, che venduta ai gestori, di fatto, abbassa il costo della desalinizzazione. Infatti, l’energia idroelettrica prodotta senza il classico salto idraulico, è molto più economica dell’attuale energia idroelettrica, non richiedendo la costruzione di dighe e bacini. Basta soltanto lo sfruttamento dell’energia di posizione delle acque poste nella posizione alta di un sistema idrico mantenuto sempre pieno per sfruttare regimi idraulici vantaggiosi ai fini energetici. Pertanto, gli impianti, con scambio ionico, abbinati alla produzione di energia, oltre alla desalinizzazione e demineralizzazione, possono avere anche altre applicazioni depurative, visto che anche le acque dolci, in moltissimi casi, anche quando sono estratte dal sottosuolo, devono essere private di sostanze indesiderate a causa delle numerose infiltrazioni dovute ai prodotti chimici usati in agricoltura, nelle industrie, nelle attività urbane, infiltrazioni di solventi e metalli radioattivi liberati nei pressi di trivellazioni con il sistema della fratturazione acqua solventi e materiali inerti ad alta pressione. Certamente, anche l’ultra filtrazione può essere abbinata alla produzione dell’energia idroelettrica, riducendo i costi di esercizio, ma gran parte dell’energia sarebbe consumata nello stesso impianto, mentre il costo per la sostituzione delle membrane usurate non sarebbe risolto. Inoltre, è necessario precisare che allo stato dell’arte, non si dissala l’acqua di mare ma soltanto le acque salmastre perché dissalare le acque del mare costerebbe circa 3,5 volte i costi attuali, che già non sono sostenibili per impieghi su larga scala. Infatti, nel processo per osmosi inversa, l’acqua da dissalare è messa in comunicazione con acqua dolce attraverso una membrana permeabile al solo solvente; applicando dal lato della soluzione salina una pressione superiore a quella che si genera per osmosi, s’inverte il normale senso di diffusione e il solvente tende ad abbandonare la soluzione con più alto tenore di sali. Il processo non viene ancora impiegato per la dissalazione di acqua di mare, in quanto, essendo la pressione osmotica fra acqua di mare (salinità media: 35 g/l) e acqua distillata pari a circa 22 bar, la corrispondente pressione richiesta per ottenere un apprezzabile flusso di solvente attraverso la membrana può anche superare 100 bar. Il processo trova, invece, applicazione per la dissalazione di acqua salmastra con salinità inferiore a 10 g/l. Nella stessa proporzione si incrementano anche i costi energetici dei processi evaporativi, mentre con lo scambio ionico proposto aumentano soltanto i costi degli additivi chimici e della quantità di resine necessarie.

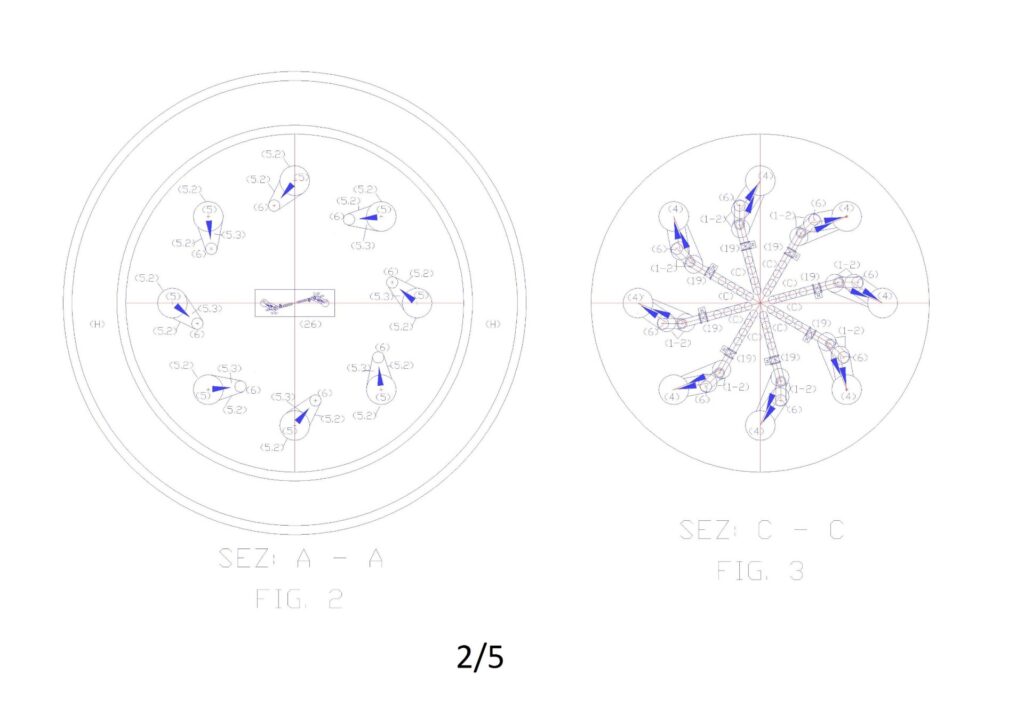

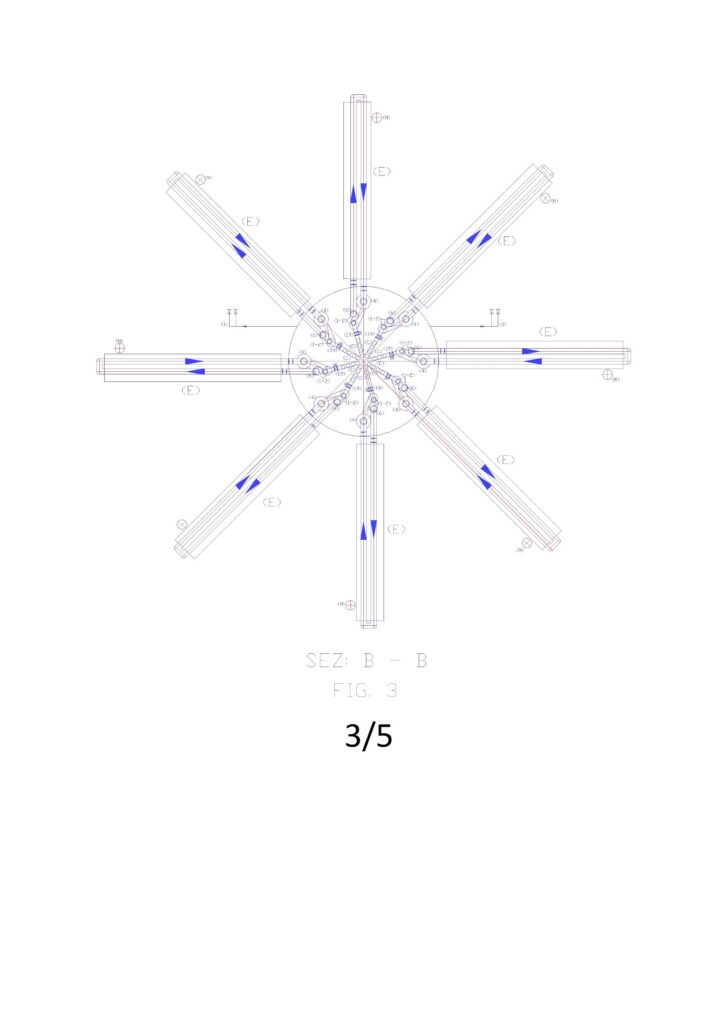

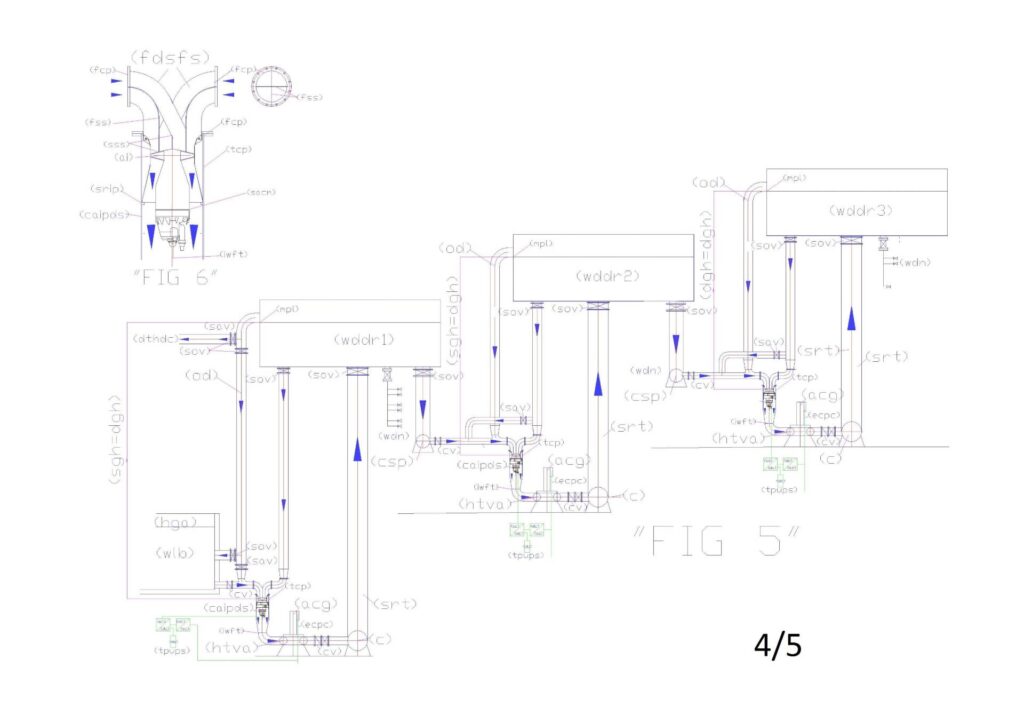

La figura “2” riporta lo schema generale dell’impianto in verticale, dove si possono notate in sezione gli elementi riportati nelle legende, mentre le figure 3, 4, 5, riportano le sezioni ai piani altimetrici A, B, C.

Annotazione sui principi idraulici e fluidodinamici utilizzati.

Affinché si produca il massimo dell’energia energia cinetica in un gruppo pompa-turbina, posto sotto battente, che scarica l’acqua in profondità, nell’ambito dello stesso bacino, è necessario che l’acqua sia prelevata dal punto più alto dell’impianto e che arrivi direttamente sull’aspirazione della pompa posta nel punto più basso dell’impianto. Infatti, è noto che un corpo in movimento (compresa l’acqua), aumenta la propria forza (F = m * a), sia se si muove in orizzontale che in verticale. Ovviamente, nel caso dell’acqua, se si muove in orizzontale l’accelerazione la deve fornire tutta il motore della pompa, se si muove in verticale, nel senso della forza gravitazionale, all’accelerazione fornita dalla pompa, si aggiunge anche l’accelerazione gravitazionale (g = 9,81 m/s2). Ma non è sufficiente orientare soltanto la pompa verso il basso e sfruttare il battente idrostatico, perché la massa di acqua che si muoverebbe senza l’intubazione verticale, sarebbe soltanto quella intorno alla pompa, pertanto, la turbina produrrebbe pochissima energia. L’intubazione dell’acqua superficiale è indispensabile per fornire a tutta la colonna d’acqua sopra la pompa l’energia di movimento. Pertanto, è indispensabile l’impiego di un tubo di discesa (c) per ogni gruppo pompa-turbina. D’altra parte, questa necessità è intuitiva, poiché anche le turbine che sfruttano il salto idraulico alla pressione atmosferica sono collegate singolarmente al bacino superiore. Contrariamente a quanto si possa pensare non è la portata abbinata al salto di pressione a produrre energia nell’idroelettrico tradizionale ma la portata di acqua trasformata in energia cinetica (o dinamica) realizzata nel percorso che alimenta la turbina (P = η*1000*Q*Hu/102).

Nell’idroelettrico tradizionale non si commettono errori di calcolo energetici perché sfociando l’acqua alla pressione atmosferica e non riciclandola, tutta l’energia di pressione statica, sottratte le perdite di carico, si trasforma in energia cinetica. Ma l’idroelettrico tradizionale avrebbe dovuto essere l’eccezione che conferma la regola, invece, per gli addetti ai lavori, è diventata la regola e nessuno vuole approfondire lo sfruttamento dell’energia di posizione dell’acqua superficiale nell’ambito dello stesso volume di acqua, che si può realizzare dappertutto senza costruire dighe e grandi bacini idraulici. Infatti, nel caso di impianti sempre pieni di acqua, non avendo, un salto idraulico da sfruttare, per produrre energia cinetica è necessario sfruttare la differenza di posizione relativa nell’ambito dello stesso volume di acqua, pertanto gli impianti e le pompe devono essere progettati diversamente. E’ necessario intubare l’acqua di superficie per sfruttare la sua energia di posizione rispetto alla posizione della pompa e della turbina, che collegate in serie, funzionano come una sola macchina: la pompa vince lo stato d’inerzia e conserva il moto nel tempo consentendo all’accelerazione di gravità di produrre più energia cinetica di quanta ne spenda la pompa, mentre la turbina sfrutta energia totale per produrre elettricità attraverso l’alternatore incorporato o collegato. E’ ovvio che se ponessimo soltanto la pompa intubata sotto un battente di 10 o 20 m di colonna di acqua, non essendoci nessuna resistenza idraulica sulla mandata, si creerebbe un grande squilibrio idraulico, poiché tutta l’energia cinetica sviluppata dalla colonna d’acqua, a causa dell’accelerazione di gravità sulla pompa, non trovando nessun contrasto, a parte l’attrito delle molecole dell’acqua, sarebbe dispersa in calore. Infatti, la pressione statica dell’acqua, per precise leggi fisiche sull’incomprimibilità dei liquidi, non si oppone all’energia cinetica. Pertanto, la velocità dell’acqua aumenterebbe fino ai limiti consentiti e la pompa si danneggerebbe in breve tempo, non riuscendo a controllare il flusso di acqua che lei stessa avrebbe iniziato. Inserire una turbina dopo la pompa, oltre ad essere una soluzione energetica razionale è anche l’elemento equilibrante delle forze generate. Pertanto, con il sistema proposto possiamo produrre energia nella turbina a causa del volano energetico costituito dalle masse in movimento in direzione della forza gravitazionale, scaricando l’acqua nel bacino aperto, oppure in una sezione aperta collegata al bacino superiore, con la piccola velocità residua all’uscita della turbina. La perdita di carico da calcolare per tale scarico è più o meno la stessa che avremmo se scaricassimo l’acqua in atmosfera (V2/2g). E’ altrettanto ovvio che senza l’intubazione dell’acqua che parte dalla superficie non potremmo produrre l’energia cinetica che serve a produrre elettricità, poiché l’acqua che alimenterebbe la pompa sarebbe quella circostante alla pompa, dotata di sola pressione statica.

Queste sono le ragioni per le quali nello schema di Fig. 2 ogni pompa è collegata con una bocca aspirante al bacino superiore e per la quale tale tubo è stato chiamato tubo di pressurizzazione dinamica. Infatti la pressione statica in un circuito chiuso si può trasmettere anche con un piccolo tubo (Basti pensare al famoso esperimento di Pascal che con tubicino pieno di acqua posto verticalmente sfascia una botte di legno), mentre per conferire a una portata di acqua la pressione dinamica (o cinetica), è necessario che la pressione unitaria sia moltiplicata per la sezione di passaggio dell’acqua (10 m di colonna di acqua equivalgono a 1 Kg/cm2) se abbiamo una sezione di passaggio di 100 cm2 e vogliamo trasmettere dinamicamente l’intera pressione dei dieci metri di colonna di acqua, tale sezione deve essere mantenuta e ampliata considerando le perdite di carico per non perdere energia cinetica. Questo deve riguardare l’intero percorso del circuito, compreso, il corpo della pompa. Quindi, se vogliamo che una pompa con doppia alimentazione trasmetta all’acqua alimentata dal bacino inferiore (sempre con un battente positivo) l’energia dinamica dell’acqua proveniente dal bacino (F), le sezioni di passaggio nella pompa devono essere adeguate alla somma delle due portate. In tali condizioni, all’uscita della pompa avremo una sola portata e una sola pressione, che si avvicineranno alla somma della portata e della pressione massima in ingresso, più quella fornita dalla pompa, meno le perdite di carico del circuito.

Questa applicazione trova conferma anche nella teoria di Torricelli che ha dimostrato che la velocità di uscita dell’acqua da un foro praticato sulla parete di un serbatoio di acqua sotto un battente idraulico (h) è calcolabile con la formula √2*g*h, indipendentemente dalla effettiva profondità del serbatoio. Ovviamente, tale conferma deve essere intesa solo come certificazione dell’esistenza dell’energia di posizione dell’acqua superficiale. Ma per sfruttare tale energia per la produzione elettrica, nell’ambito dello stesso volume di acqua, in impianti sempre pieni, riciclando l’acqua, sono state necessarie modifiche alle pompe e ai circuiti idraulici attualmente usati, poiché all’attuale stato dell’arte, nessuno ha fatto le giuste riflessioni tecniche e scientifiche. Gli stessi uffici brevetti, in precedenti applicazioni del sottoscritto, hanno dichiarato tali applicazioni contrarie ai principi sulla conservazione dell’energia, non distinguendo la differenza tra circuiti semplici e complessi. Infatti, i principi idraulici sulla conservazione dell’energia legiferati non contemplano circuiti idraulici complessi realizzati all’interno dello stesso volume di acqua, che può alimentare all’infinito i circuiti interni, considerando il bacino sempre pieno, pertanto, rispettando i principi legiferati. Con l’intubazione dell’acqua superficiale e l’accoppiamento sotto battente delle pompe con le turbine, di fatto, si realizzano nell’ambito dello stesso volume di acqua tanti regimi idraulici separati dalle acque statiche, quanti sono i gruppi pompa-turbina realizzati. Ogni gruppo produce energia elettrica, per differenza tra l’energia assorbita e spesa, autonomamente dagli altri gruppi, attingendo dalle comuni fonte energetiche, che sono l’energia di posizione dell’acqua superficiale e la pressione atmosferica. Il sistema può produrre energia anche sollevando l’acqua da un bacino all’altro purché il circuito sia sempre pieno e l’acqua da sollevare sia inserita nel circuito di riciclo del bacino superiore per mezzo di una bocca di alimentazione di una pompa con doppia bocca aspirante posta sotto battente, pressurizzata dinamicamente dall’altezza idrostatica del bacino superiore sulla seconda bocca aspirante.

Ovviamente, in un bacino sempre pieno, nemmeno la pressione statica si disperde. Queste considerazioni non hanno bisogno di essere dimostrate con prototipi perché se non fossero vere, non esiterebbero le correnti marine e le condotte sottomarine non potrebbero scaricare l’acqua nei fondali profondi con piccole energie cinetiche. Se questo avviene è proprio perché il tubo di scarico parte della superficie, le pressioni statiche interne ed esterne al tubo si equilibrano, mentre l’energia sviluppata all’interno del tubo con l’inserimento della pompa sotto il battente contenuto nel tubo stesso, comunicante con il bacino superiore e con l’atmosfera, non trova nessuna opposizione, a parte la famosa V2/2g.